Einführung in das Laserschneiden

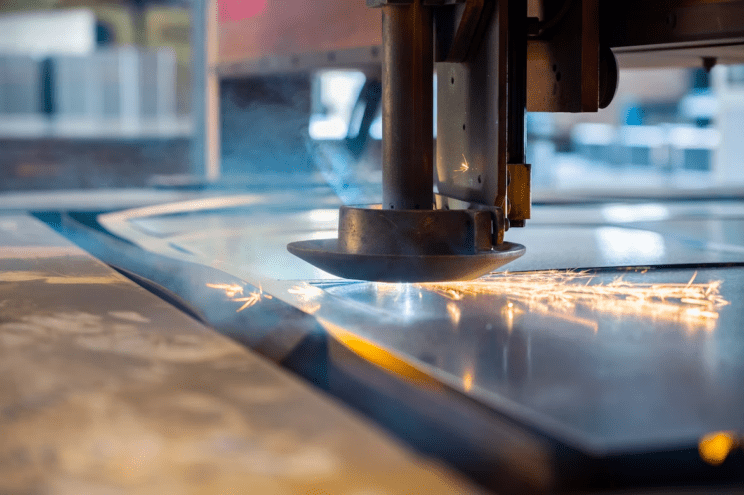

Das Schneiden ist ein integraler Bestandteil der Stahlherstellung – es ist neben dem Schweißen oder Biegen einer der am häufigsten verwendeten Teile des Prozesses. Das Schneiden von Stahl ist ein sehr differenzierter Prozess, bei dem es verschiedene Varianten gibt: Sägen, Plasmaschneiden, Wasserstrahlschneiden oder Laserschneiden. Die allerletzte Schneidart auf dieser Liste ist das Hauptthema dieses Beitrags.

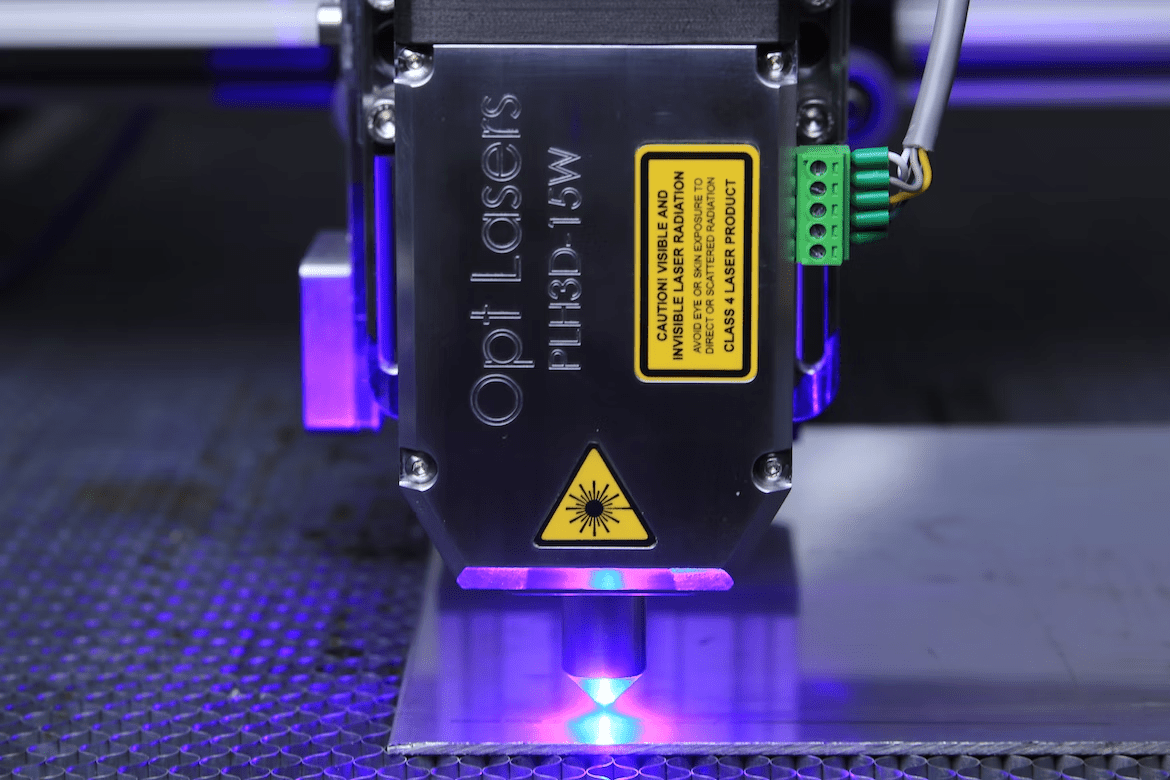

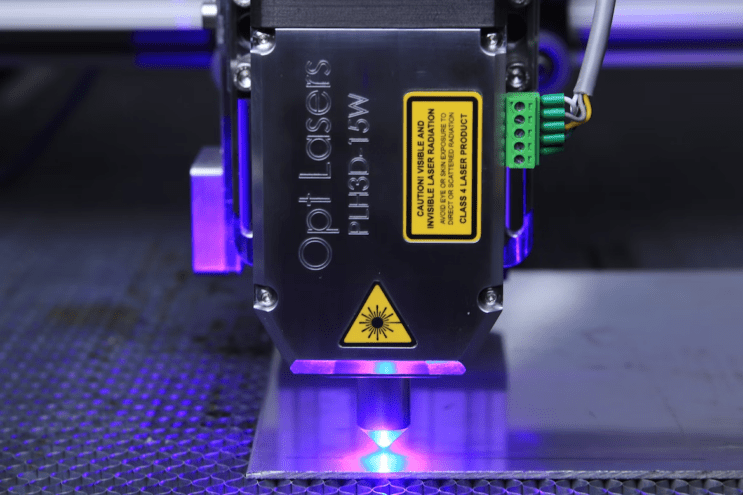

Das Laserschneiden von Blechen ist ein Verfahren, bei dem ein Teil des Materials vom anderen getrennt wird – es verwendet einen konzentrierten Laser, der das Material bei Kontakt verdampft. Ursprünglich handelte es sich dabei um eine ausgeklügelte Herstellungsmethode, die nur für die Großindustrie geeignet war. Inzwischen hat sich die Technik jedoch so weit entwickelt, dass Laserschneidgeräte auch von kleinen Unternehmen, Architekturbüros, Schulen und sogar von einzelnen Enthusiasten und Bastlern verwendet werden können.

Die Geschichte des Laserschneidens

Es dürfte schwierig sein, jemanden zu finden, der heutzutage nicht weiß, was ein Laser ist. Die Tatsache, dass es sich bei dem Wort selbst um ein Akronym handelt, ist jedoch für viele Menschen immer noch ein Rätsel. „Laser“ steht für Light Amplification by Stimulated Emission of Radiation (Lichtverstärkung durch stimulierte Emission von Strahlung) – und es ist relativ leicht einzusehen, dass ein kürzeres Wort viel leichter in den allgemeinen Sprachgebrauch übernommen werden kann als der vollmundige Name dieser Technologie.

Eine weitere, noch weniger bekannte Tatsache über die Technologie des Laserschneidens ist, dass sie ursprünglich von keinem Geringeren als Albert Einstein selbst konzipiert wurde, und zwar in seinem Aufsatz „Über die Quantentheorie der Strahlung“, in dem die Theorie des Lasers als Technologie dargelegt wurde. Es bedurfte noch einiger Wiederholungen und einiger anderer Wissenschaftler, um Einsteins Ideen weiterzuentwickeln, bevor die Technologie selbst Mitte des letzten Jahrhunderts einigermaßen möglich wurde.

Der erste tatsächliche Prototyp eines pulsierenden Lasers wird auf das Jahr 1960 datiert, und der Prototyp eines Gaslasers folgte relativ bald danach. Hier zeigt sich ein weiteres Problem des Lasers als Technologie – er war eine Technologie ohne Anwendungsfall. Natürlich dauerte das nicht lange, und es dauerte nur wenige Jahre, bis die Industrie die erste Laserschneidmaschine entwickelte (1965, durch das Western Electric Engineering Research Center), um Löcher in Diamantformen zu schneiden.

Während dies der erste technische Anwendungsfall für den Laser als Technologie war, erschien der eigentlich populärste nur zwei Jahre später – im Jahr 1967. Es handelte sich um eine Gasstrahl-Laserschneidmaschine, die zum Schneiden dicker Metallbleche (1 mm dick) verwendet wurde. Dieser spezielle Anwendungsfall erwies sich als so effektiv, dass er sich schnell auf viele andere Branchen ausbreitete, die mit verschiedenen Metallen arbeiten – wobei die Luft- und Raumfahrt das erste Beispiel dafür war, dass ein Laser zum Schneiden von „normaleren“ Metallen wie Titan und Keramik eingesetzt wurde.

Es gab jedoch auch eine Reihe von Anwendungsfällen, die überhaupt nicht mit Metallen in Verbindung gebracht wurden – wie die Verwendung von Lasern zum Schneiden von Textilien. Einer der Hauptgründe für diese besondere Materialwahl war die Tatsache, dass die Geräte, die Laser erzeugten, damals nur über eine begrenzte Leistung verfügten, so dass sie nicht genug Wärme erzeugen konnten, um die Wärmeleitfähigkeit der meisten Metalle zu übertreffen.

Vorteile und Nachteile des Laserschneidens

Nachdem wir nun die kurze Geschichte des Laserschneidens kennen, ist es an der Zeit zu sehen, warum diese besondere Schneidmethode heutzutage so beliebt ist – sowohl in der Industrie als auch bei normalen Benutzern. Das Laserschneiden bietet eine ganze Reihe von Vorteilen, von der Geschwindigkeit über die Skalierbarkeit bis hin zur Konfigurierbarkeit, aber es hat auch seine Nachteile, wie z.B. die Kosten und die Beschränkungen bei der Materialstärke usw. Wir werden nun sowohl die Vorteile als auch die Nachteile des Laserschneidens näher erläutern.

Vorteile des Laserschneidens

- Der einzige Kontakt zwischen den Maschinen und dem Metallstück erfolgt über den Strahl selbst. Das bedeutet, dass die Maschinen selbst länger leben können, da sie während oder nach dem Laserschneiden keine mechanische Reibung haben.

- Die Automatisierung spielt beim Laserschneiden eine große Rolle, da viele Elemente hochgradig automatisiert sind. Sie ermöglicht eine noch nie dagewesene Präzision und reduziert gleichzeitig die Kosten für manuelle Arbeit oder macht sie ganz überflüssig. Einige teurere Arten von Laserschneidmaschinen umfassen sogar Nachlaufbänder und Zuführsysteme, um den Prozess noch weiter zu automatisieren und zu rationalisieren.

- Extrem hohe Präzision ist bei dieser Art des Schneidens selbstverständlich, mit einer durchschnittlichen Fehlerspanne von +/- 0,1 mm, und die Fähigkeit, diese Art von Operationen wiederholt mit einer Abweichung von höchstens +/- 0,05 mm auszuführen, macht den Einsatz des Laserschneidens in der Stahlherstellung extrem einfach, wenn viele identische Teile benötigt werden. All dies ist nur möglich, weil die Laserschneidgeräte von einer numerischen Computersteuerung (CNC) gesteuert werden, bei der der Mensch – abgesehen von der anfänglichen Einrichtung des Schneidens – nur wenig oder gar nicht eingreifen muss.

- Wenn die Einstellung richtig ist, hinterlässt das Laserschneiden nur einen relativ kleinen Grat an der Schnittstelle – aber das hängt von dem Material ab, das geschnitten wird.

- Lasergeschnittene Bleche sind auch schneller als herkömmliches mechanisches Schneiden, auch wenn dies meist nur für Materialien mit einer Dicke von bis zu 10 mm gilt. Es gibt auch einige spezielle Materialtypen, die nur mit einer Lasermaschine geschnitten werden können, da mechanische Schneidmethoden nicht in der Lage sind, dasselbe zu tun.

- Laserschneiden ist vielseitig und eignet sich für viele verschiedene Materialien – nicht nur Metalle, sondern auch Holz, Papier, Acryl, MDF und mehr. Die meisten Laserschneider sind auch in der Lage, mit minimalen Anpassungen Lasermarkierungen vorzunehmen, so dass es viel einfacher ist, verschiedene Arbeiten mit derselben Maschine auszuführen.

Probleme beim Laserschneiden

- Die Anschaffungskosten für Laserschneidmaschinen sind extrem hoch. Sie können zwar viel davon kompensieren, wenn es um die langfristige Wartung und die Gesamteffizienz geht, aber die Anschaffungskosten für die Hardware selbst sind immer noch enorm.

- Eine Laserschneidmaschine muss von einem Fachmann bedient und gewartet werden, damit sie ihr volles Potenzial ausschöpfen kann – es erfordert eine Menge Erfahrung eines einzelnen Branchenexperten, um ein Laserschneidgerät so leistungsfähig wie möglich zu bedienen.

- Wie wir bereits mehrfach erwähnt haben, sind viele der Vorteile des Laserschneidens nur bis zu einer bestimmten Materialstärke anwendbar. Bei einer Materialstärke von mehr als 15 oder 20 mm wird die Effektivität deutlich geringer.

- Da es sich beim Laserschneiden immer noch im Wesentlichen um eine Wärmebehandlung handelt, gibt es einige ganz bestimmte Materialien, die mit dem Laserschneiden bearbeitet werden können und andere nicht. Denn einige Materialien können während des Schneidprozesses schmelzen und dabei sehr gefährliche Dämpfe erzeugen, die eine echte Gefahr darstellen, wenn sie nicht vorher mit einem guten Belüftungssystem behandelt werden.

Arten des Laserschneidens

Eine der gebräuchlichsten Methoden im Umgang mit Metallen ist das Laserschneiden von Stahl. Das Laserschneiden als Ganzes zeichnet sich durch Genauigkeit, Geschwindigkeit und Effizienz des Prozesses aus – nicht nur beim Schneiden, sondern auch beim Markieren, Gravieren, Schweißen und mehr. Es ist erwähnenswert, dass es zwei Haupttypen von Laserschneidmaschinen gibt – CO2 und Faser. Die erstere ist eine ursprüngliche, ältere Technologie, während die letztere eine neuere Einführung in der Branche ist.

Arbeitsprinzip des Kohlendioxidlasers

Da es sich um eine traditionellere Methode des Laserschneidens handelt, beginnt sie mit einem Strahl aus einem Lasergerät, der auf einen Spiegel gerichtet wird. Ein Spiegel (oder mehrere Spiegel) wird verwendet, um die Strahlenergie aufzubauen, die später mit Hilfe einer Linse zu einem Strahl konzentriert wird. Dieser fokussierte Laserstrahl wird verwendet, um das betreffende Metall zu schmelzen.

An diesem Prozess ist auch eine bestimmte Art von Gas beteiligt. Die genaue Gasart hängt davon ab, welche Art von Metall geschnitten werden soll. Wenn es sich um Baustahl handelt, wird reiner Sauerstoff benötigt, um den Verbrennungsprozess in Gang zu setzen. Bei Aluminium oder rostfreiem Stahl handelt es sich in der Regel um Stickstoff, der vor allem dazu dient, den Schnitt sauber zu halten und das geschmolzene Metall wegzublasen – denn ein Laserstrahl kann diese Metallsorten mit Leichtigkeit schmelzen.

Die Funktionsweise des Lasers setzt voraus, dass das Material, das er zu schneiden versucht, die vom Laserstrahl abgegebene Wärme absorbiert. Die meisten Metallsorten sind jedoch bis zu einem gewissen Grad reflektierend, so dass die Einstiegshürde für Lasergeneratoren zum Schneiden von Stahl mit CO2 recht hoch ist. Das ist auch der Grund, warum bestimmte Aluminium- oder Kupferlegierungen nicht auf die gleiche Weise mit Kohlendioxidlasern geschnitten werden können wie Edelstahlteile – denn all diese Materialien sind von Natur aus zu reflektierend.

Das Gerät, das zur Erzeugung eines Laserstrahls verwendet wird, würde durch die Hitze, die vom Metallstück in Richtung Maschine reflektiert wird, zerstört werden, bevor das Stück schmilzt.

Faserlaser-Arbeitsprinzip

Ein Faserlaser als Lasertyp ist relativ neu. Das erste Beispiel wurde 2008 auf der weltgrößten Messe für Blechbearbeitung, der EuroBLECH, vorgestellt. Diese Methode soll die Lösung für das Schneiden der oben erwähnten stark reflektierenden Metalle sein – Messing, Kupfer, Aluminium, verzinkter Stahl usw.

Ein Faserlaser ist im Grunde in jeder Hinsicht eine Verbesserung gegenüber dem CO2-Laserschneiden – die Technologie selbst ist einfacher, das Werkstück ist haltbarer, der Schneidprozess ist effektiver und so weiter. Diodenbänke erzeugen das Laserlicht und verstärken es, indem sie es durch Glasfaserkabel leiten. Diese Kabel sind mit seltenen Elementen – Thulium, Erbium, usw. – durchsetzt. Das Licht aus diesen Kabeln wird dann von der Linse fokussiert, um den Schneidevorgang zu starten.

Dieses System muss vor dem Start nicht aufgewärmt werden, es muss während des Prozesses kein Gas zugeführt werden und es ist keine Neuausrichtung der Spiegel erforderlich, da die Spiegel selbst nicht Teil des Prozesses sind. Die Methode selbst ist auch weitaus kosteneffizienter, da beim Laserschneiden von Edelstahl viel weniger Wärme verloren geht – mit einer Wärmeumwandlungsrate von etwa 75 % im Vergleich zu 20 % bei der CO2-Methode.

Laserschneiden verschiedener Materialien

Wir haben das Thema der verschiedenen Materialien, die sich für das Laserschneiden eignen, bereits mehrfach erwähnt, also ist es an der Zeit, es etwas ausführlicher zu erklären. Das Laserschneiden als Verfahren kann mit einer Vielzahl verschiedener Materialien arbeiten – und es ist auch nicht auf Metallvarianten beschränkt. Es gibt jedoch auch einige Materialien, die die Kriterien für das Laserschneiden nicht erfüllen, obwohl es so aussieht, als ob sie perfekt passen würden.

Materialien, die sich nicht zum Laserschneiden eignen

Die Liste der Materialien, die Sie nicht mit einem Laser schneiden können, beginnt mit einem Material namens Fiberglas. Dabei handelt es sich um eine Kombination aus Epoxidharz und Glas, wodurch eine Variante von Glas entsteht, die mit dem Laser genauso schwer zu schneiden ist wie normales Glas – und die außerdem wegen des Epoxidharzes giftige Dämpfe abgibt.

PVC (Polyvinylchlorid) ist ein weiterer Teilnehmer dieser Liste, der beim Schneiden mit einem Laser giftige Dämpfe und Säuren freisetzt, die sowohl für den Bediener als auch für die Hardware selbst (als Korrosionsquelle) schädlich sein können.

ABS (Acrylnitril-Butadien-Styrol) und HDPE (Polyethylen hoher Dichte) befinden sich hier in einer sehr ähnlichen Position – ein Material, das direkt schmilzt, anstatt geschnitten zu werden, wenn es unter einen Laserstrahl gelegt wird, was zu einem schrecklichen Schnitt und einem großen Durcheinander auf der Werkbank führt.

Polycarbonat kann mit einem Laserstrahl geschnitten werden, wenn das Material weniger als 1 mm dick ist. Alles, was dicker ist, ist zum Scheitern verurteilt, da das Material dazu neigt, die Infrarotstrahlung zu absorbieren, wodurch sich zumindest einzelne Bereiche des Werkstücks verfärben und im schlimmsten Fall ein Feuer entsteht.

Die letzten beiden Beispiele auf dieser Liste sind Polypropylenschaum und Polystyrol. Beide Materialien fangen sofort Feuer, sobald der Schneidevorgang beginnt. Natürlich können später noch andere Probleme auftreten, aber die Tatsache, dass ein Feuer entsteht, sollte bereits ausreichen, um Sie von dem Versuch abzubringen, ein Stück dieses Materials mit einem Laserstrahl zu schneiden oder zu markieren.

Materialien, die mit einem Laser geschnitten werden können

Im ersten Teil dieser Kategorie geht es um verschiedene Arten von Metallen – Nichteisenmetalle, Baustahl, Aluminium und viele andere. Diese Materialien können bis zu 30 mm dick sein, aber der obere Bereich dieses Parameters hängt stark von der Leistung des betreffenden Geräts ab (und auch von den Fähigkeiten des Bedieners, der das Gerät zum Schneiden von Blechen mit dem Laser bedient).

Auch Kunststoffe können mit diesem speziellen Verfahren geschnitten werden – Lucite, Acryl und PMMA (Polymethylmethacrylat) sind einige der populärsten Beispiele für durchsichtige Kunststoffe. Sie lassen sich im Allgemeinen recht einfach schneiden und hinterlassen nach dem Schneiden ein hervorragendes Finish, da die Kanten des Materials durch die Hitze wegschmelzen. POM (Polyoxymethylen) ist ebenfalls eine Variante des Kunststoffs, auch wenn es einen völlig anderen Verwendungszweck hat. Es eignet sich besser für den technischen Bereich für verschiedene Zahnräder, medizinische Instrumente, Gleitelemente, Lebensmittelverpackungen usw.

Auch Holz eignet sich für das Laserschneiden, wobei sich Arten wie MDF und Sperrholz für verschiedene komplexe Operationen eignen. Allerdings müssen diese Holzelemente vorher gründlich untersucht werden, um sicherzustellen, dass sich kein Harz oder Öl auf dem Holzstück befindet, das sich während des Schneidens entzünden könnte.

Überraschenderweise stehen auch Pappe und Papier auf der Liste der Materialien, die durch Laserschneiden verändert werden können. Eines der beliebtesten Beispiele für das Laserschneiden dieser beiden ungewöhnlichen Materialien sind komplizierte Hochzeitseinladungen mit vielen Elementen.

Gleichzeitig mag es schwer vorstellbar sein, dass etwas so Zerbrechliches und Reflektierendes wie Glas mit einem Laser geschnitten werden kann – aber es ist machbar. Die Anforderungen an die Laserstärke sind zwar hoch und das Kühlsystem ist für diese Art von Operationen unerlässlich, aber es ist möglich, verschiedene Glaselemente mit dem Laser zu schneiden.

Aluminium und Laserschneiden

Aluminium ist definitiv eine der schwierigeren Herausforderungen für das Laserschneiden von Metallen, denn Aluminium ist ein stark reflektierendes Material, das den gesamten Schneidprozess erheblich erschwert, da der reflektierte Laserstrahl die Schneidmaschinen beschädigen oder allgemeine Sachschäden verursachen kann. Es gibt verschiedene Möglichkeiten, dies zu verhindern – sei es durch eine nicht reflektierende Beschichtung oder durch die Verwendung einer speziellen Aluminiumlegierung, die generell eine geringere Reflexionswirkung hat.

Aluminium ist definitiv eine der schwierigeren Herausforderungen für das Laserschneiden von Metallen, denn Aluminium ist ein stark reflektierendes Material, das den gesamten Schneidprozess erheblich erschwert, da der reflektierte Laserstrahl die Schneidmaschinen beschädigen oder allgemeine Sachschäden verursachen kann. Es gibt verschiedene Möglichkeiten, dies zu verhindern – sei es durch eine nicht reflektierende Beschichtung oder durch die Verwendung einer speziellen Aluminiumlegierung, die generell eine geringere Reflexionswirkung hat.

Gleichzeitig haben diese Ansätze aber auch ihre eigenen Probleme. Weniger reflektierende Aluminiumsorten eignen sich möglicherweise nicht für bestimmte Bedingungen oder Aufgaben, für die sie ursprünglich vorgesehen waren, und die nicht reflektierende Beschichtung kann immer noch durch den Laserstrahl durchgebrannt werden, wodurch die bereits erwähnte hoch reflektierende Oberfläche zum Vorschein kommt.

Beim Laserschneiden von Aluminium kann auch ein Grat an den Kanten des Werkstücks zurückbleiben, selbst wenn der Schnitt selbst erfolgreich war. Einige Hersteller entfernen ihn mechanisch, andere verwenden mehr Zeit auf die präzise Einstellung der Maschine, um einen Grat ganz zu vermeiden.

Trotz all dieser Probleme ist das Laserschneiden von Aluminium immer noch weitaus effektiver als jede andere Schneidmethode. Es kann eine der besten Kombinationen aus Geschwindigkeit und Effizienz bieten, wenn das richtige Maß an Fachwissen in den Prozess einfließt. Wenn Sie jedoch Aluminium mit dem Laser schneiden wollen, müssen Sie einige Dinge beachten.

Zunächst einmal ist es wichtig, die Qualität des Aluminiums zu berücksichtigen. Ein höherer Aluminiumgrad bedeutet in der Regel mehr Elemente in der Legierung – und damit eine geringere Reflektivität des Materials als Ganzes.

Außerdem stellt sich die Frage nach dem Lasertyp, den Sie zum Schneiden von Aluminium verwenden werden. Wie wir bereits erwähnt haben, gibt es zwei verschiedene Arten von Lasern, mit denen ein Hersteller Stahl schneiden kann – CO2 oder Faser. Letzterer ist der bevorzugte Typ von Laserschneidmaschinen, während ersterer einige Probleme mit Reflexionen haben kann und beim Laserschneiden von Aluminium etwas anfälliger für Schäden ist.

Auch das Thema Leistung ist in diesem Fall wichtig. Abgesehen von der allgemeinen Regel „mehr Leistung = besser“ für Ihre Aluminium-Laserschneidaufgaben gibt es auch das Problem, dass CO2- und Faserlaser bei ähnlichen Startparametern eine unterschiedliche Ausgangsleistung haben, da die Faser bei der Leistungsumwandlung viel effektiver ist. Ein weiterer nützlicher Trick besteht darin, den richtigen Fokussierabstand des Lasers zu wählen, um das Gesamtergebnis zu verbessern und die Wahrscheinlichkeit eines schlechten Schnitts zu verringern.

Im Allgemeinen ist das Schneiden mit dem Laser bis zu einer Dicke von etwa 8 mm relativ einfach, während es mit zunehmender Dicke des Aluminiums deutlich schwieriger wird. Bei 20 mm endet die Effektivität eines Lasers für das Schneiden von Aluminium vollständig und der Versuch, dickeres Aluminium zu schneiden, ist so gut wie nutzlos. An diesem Punkt wäre der Einsatz eines Wasserstrahlschneiders die weitaus bessere Wahl für dickere Aluminiumwerkstücke.

Die Zukunft des Laserschneidens

Obwohl das Faserlaserschneiden seinem Vorgänger in fast jeder Hinsicht überlegen ist, ist es noch weit davon entfernt, so populär zu sein wie das CO2-Laserschneiden. Das liegt vor allem daran, dass das Laserschneiden insgesamt seit langem mit der Kohlendioxid-Methode in Verbindung gebracht wird und die Fertigungsindustrie sehr langsam und vorsichtig bei der Einführung neuer Technologien ist, selbst wenn diese um ein Vielfaches effektiver sind als die bestehenden.

Das Schneiden mit dem Faserlaser ist auf lange Sicht auch weniger kostspielig in der Wartung, da die Maschinen weniger anspruchsvoll sind und weniger Aufwand bei der Betreuung erfordern. Die Methode selbst ist schneller als das CO2-Schneiden – aber sie ist immer noch nicht so gut für das Schneiden dickerer Metalle. Das ist vielleicht der einzige nennenswerte Vorteil, den das CO2-Schneiden hat – bei Metallen, die 10 mm oder mehr dick sind.

Die Fertigungsindustrie als Ganzes ist sehr langsam, wenn es darum geht, sich anzupassen und zu verändern, aber der Faserlaser ist bereits auf dem Weg, den CO2-Laser in seiner Popularität zu überholen. Diese Art von Wettbewerb und Vielfalt treibt auch viele technologische Prozesse voran und entwickelt bessere Möglichkeiten, mit Metallteilen zu interagieren, einschließlich Schneidverfahren.

Fazit

Das Schneiden als Ganzes ist ein wichtiger Teil eines jeden Fertigungsprozesses. Das Laserschneiden ist eine von mehreren verschiedenen Arten des Schneidens als Prozess, der eine Reihe von Vorteilen für bestimmte Aufgaben bietet, aber auch seine eigenen Nachteile hat. Dieser Artikel geht auch kurz auf die Geschichte des Laserschneidens ein sowie auf verschiedene Materialien, die mit einem Laserstrahl geschnitten werden können, und verschiedene Arten des Laserschneidens in Bezug auf Maschinen.

Levstal ist ein zuverlässiger Stahlhersteller, der seinen Kunden eine Reihe von Dienstleistungen anbietet. Dazu gehören sowohl spezifische Operationen mit Metallen als auch ein kompletter Prozess zur Herstellung bestimmter Teile oder Details. Dazu gehört auch das Laserschneiden, bei dem normaler Stahl, Edelstahl, Aluminium und sogar spezielle Stahlsorten – Strenx, Raex, Hardox usw. – geschnitten werden können.

Levstal bietet zwei automatisch austauschbare Arbeitstische mit einer Größe von 3000 x 1500 mm, einer Geschwindigkeit von 200m pro Minute, einer Beschleunigung von 20m/s2, einer Genauigkeit von 0,03 mm und einer Materialstärke von 0,5 bis 25 mm. Das Laserschneiden von Blechen bei Levstal ist außerdem nach EN 1090 zertifiziert und ermöglicht die Ausstellung von CE-Zertifikaten für tragende Strukturen oder deren Komponenten.

- Einführung in das Laserschneiden

- Die Geschichte des Laserschneidens

- Vorteile und Nachteile des Laserschneidens

- Vorteile des Laserschneidens

- Probleme beim Laserschneiden

- Arten des Laserschneidens

- Arbeitsprinzip des Kohlendioxidlasers

- Faserlaser-Arbeitsprinzip

- Laserschneiden verschiedener Materialien

- Materialien, die sich nicht zum Laserschneiden eignen

- Materialien, die mit einem Laser geschnitten werden können

- Aluminium und Laserschneiden

- Die Zukunft des Laserschneidens

- Fazit