Das Schneiden von Blechen ist insgesamt ein recht anspruchsvoller Prozess, bei dem verschiedene Arten von Schneidgeräten sowie mehrere Schneidverfahren zum Einsatz kommen, um eine Vielzahl von Anwendungsfällen abdecken zu können. Es gibt vier gängige Arten des Blechschneidens – Wasserstrahlschneiden, Plasmaschneiden, Autogenschneiden und Laserschneiden.

Jede dieser Schneidarten eignet sich besser für ihre spezifische Nische, in der ihre Fähigkeiten unvergleichlich sind. So ist zum Beispiel das Laserschneiden unangefochtener Spitzenreiter, wenn es um präzises und genaues Schneiden insgesamt geht. Die allgemeine Beliebtheit des Laserschneidens hat schließlich einen eigenen Unterzweig mit kleinen Lasern hervorgebracht, die von Menschen mit bestimmten Hobbys in ihren eigenen vier Wänden verwendet werden können.

Das Hauptthema dieses Textes ist jedoch nach wie vor das reguläre Laserschneiden für industrielle Zwecke, das seinen Anwendern die Möglichkeit bietet, komplexe Formen und Details zu erzeugen, die mit anderen Blechschneideverfahren nahezu unmöglich zu realisieren sind.

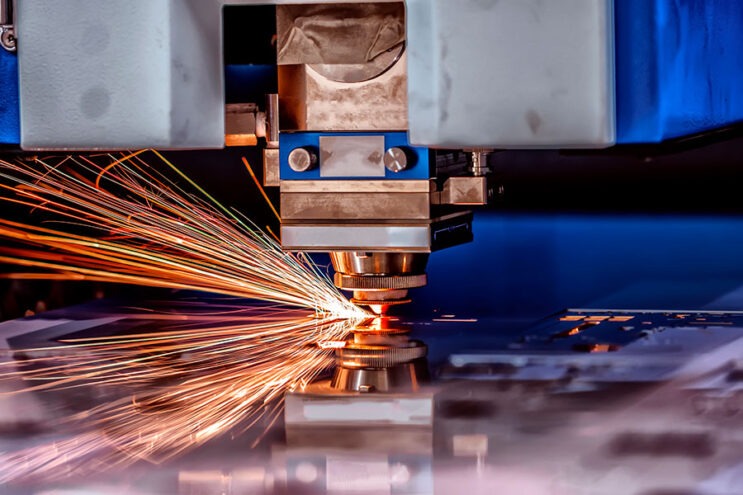

Grundlagen des Laserschneidens

Die Präzision selbst wird durch die Kombination von Laseroptik und numerischer Computersteuerung (oft als CNC bezeichnet) ermöglicht – ein Bewegungssteuerungssystem verwendet das erforderliche Muster und folgt ihm mit dem Laser selbst. Der Prozess des Laserschneidens wird durch die Fokussierung des leistungsstarken Lasers mit Hilfe verschiedener Optiken ermöglicht. Der betreffende Laser wird auf das Material gerichtet und fokussiert seine Leistung auf einen sehr kleinen Punkt des Materials, was eine unvergleichliche Präzision und Effektivität ermöglicht.

Das Laserschneiden hinterlässt auch keine Schnittkante, die durch Materialreste verunreinigt werden könnte (der größte Vorteil gegenüber dem herkömmlichen mechanischen Schneiden). Der Laserstrahl selbst nutzt sich mit der Zeit nicht ab, und die Wahrscheinlichkeit, dass sich die Kanten des betreffenden Materials verziehen, ist sehr gering, da die Wärmeeinflusszone beim Laserschneiden beeindruckend klein ist.

Allerdings hat auch das Laserschneiden seine Grenzen, und es eignet sich eher für präzise Arbeiten als für das Schneiden dicker Bleche. Zwar sind einige der moderneren Lasermaschinen in der Lage, in Bezug auf die Materialstärke an die Möglichkeiten des Plasmaschneidens heranzukommen, doch sind sowohl die Gesamtkosten einer solchen Maschine als auch die dafür benötigte Energiemenge im Vergleich zum Plasmaschneiden als Verfahren immer noch wesentlich höher.

Arten des Laserschneidens

Was die Lasertypen betrifft, die in diesem Verfahren üblicherweise verwendet werden, so lassen sich drei Haupttypen unterscheiden:

- CO2

- Nd

- Nd:YAG

Der CO2-Laser ist die gängigere oder Standardvariante des Laserschneidens. Er kann für die meisten Schneidverfahren verwendet werden, bei denen in erster Linie Laser zum Einsatz kommen, und er kann auch zum Gravieren oder Bohren verwendet werden. Bei diesem Lasertyp wird entweder ein Strom durch das Gasgemisch geleitet, oder es wird Hochfrequenzenergie verwendet. Der erste Ansatz wird als DC-angeregt bezeichnet, der zweite als RF-angeregt.

Das gleichstromangeregte Verfahren ist älter und erfordert Elektroden im Inneren des Hohlraums, wodurch die Gefahr einer allgemeinen Erosion oder einer Ablagerung von Elektrodenmaterial auf der Optik besteht. Die HF-angeregte Methode ist relativ neu und hat bereits mehr Beliebtheit erlangt als ihre Konkurrenten, vor allem aufgrund ihres Aufbaus – die HF-angeregte Methode benötigt nur Elektroden an der Außenseite des Hohlraums, wodurch die Möglichkeit von Erosion und anderen Problemen ausgeschlossen wird.

Der CO2-Laser hat eine ziemlich lange Liste von Anwendungen und kann für viele Materialien verwendet werden, einschließlich, aber nicht ausschließlich, Kunststoff, Holz, Edelstahl, Wachs, Aluminium, Titan und sogar so zerbrechliche Materialien wie Papier oder Stoff. Was den Nd- und den Nd:YAG-Lasertyp betrifft, so sollte es ziemlich offensichtlich sein, wie ähnlich diese beiden Typen in der Natur sind, wobei der größte Unterschied in der Anwendung liegt.

Der Nd-Lasertyp eignet sich eher für Aufgaben, die eine Kombination aus hoher Energie und geringer Wiederholfrequenz erfordern, während der Nd:YAG-Laser eine bestimmte Anzahl von Anwendungsfällen mit hohem Leistungsbedarf hat, die üblicherweise zum Gravieren oder Bohren bestimmter Materialien wie Keramik oder einiger Metalle verwendet werden.

Es ist auch wichtig zu erwähnen, dass die Leistung des Laserschneidens auch von anderen Faktoren beeinflusst werden kann, die nicht nur mit der Art des Schneidens zusammenhängen. Beispielsweise können einige der am häufigsten verwendeten CO2-Laser verschiedene Gasflussarten haben – und jede Gasflussart wirkt sich in gewisser Weise auf die Gesamtleistung aus. Es gibt verschiedene Arten von Gasströmungen, die bei CO2-Lasern am gebräuchlichsten sind – Slab, Querströmung sowie langsame oder schnelle axiale Strömung.

Gleichzeitig muss der Prozess des Laserschneidens aufgrund der gesamten Wärmemenge, die sowohl über den Generator als auch über die Optik verteilt wird, in irgendeiner Form gekühlt werden, wobei Wasser eines der gängigsten Kühlmittel ist, das über ein Wärmeübertragungssystem zirkulieren kann.

Beim Laserschneiden kann Wasser auch auf andere Weise eingesetzt werden – hier kommt ein „Laser-Mikrostrahl“ zum Einsatz. Dabei handelt es sich um einen Lasertyp, der durch einen Niederdruckwasserstrahl geführt wird. Diese besondere Technik hat gegenüber dem herkömmlichen „trockenen“ Laserschneiden eine Reihe von Vorteilen, wie z. B. die sofortige Entfernung von Ablagerungen nach dem Schneiden sowie die allgemeine Kühlung des betreffenden Materials. Weitere Vorteile sind die Möglichkeit, in jede beliebige Richtung zu schneiden, eine höhere Schnittgeschwindigkeit und die Möglichkeit, parallele Schnitte zu erzeugen.

Beim Thema Laserschneiden gibt es noch eine weitere „lobenswerte“ Art des Laserschneidens – einen Faserlaser. Dabei handelt es sich um eine aufstrebende Art des Laserschneidens, die relativ neu ist, aber in der gesamten Branche bereits an Bedeutung gewinnt. Es handelt sich um ein völlig neues Konzept des Laserschneidens, bei dem ein festes Verstärkungsmedium verwendet wird, im Gegensatz zu den zuvor erwähnten Flüssigkeiten oder Gasen, die den Laser selbst in Gang setzen.

Der Faserlaser verwendet den so genannten „Seed-Laser“, um den Strahl selbst zu erzeugen, der dann mit Hilfe einer Glasfaser verstärkt wird. Er hat eine extrem kleine Wellenlänge, die bis zu hundertmal kleiner ist als die aller CO2-Laser, was ihn neben anderen Vorteilen für reflektierende Metalle äußerst nützlich macht.

Apropos Vorteile: Die Liste der Vorteile des Faserlasers ist lang, denn er ist wartungsarm bis wartungsfrei, hat eine höhere Energieeffizienz und eignet sich für stark reflektierende Materialien (Messing, Kupfer usw.). Faserlaser haben auch niedrigere Betriebskosten und sind daher kostengünstiger als die meisten Laserschneidverfahren – trotz der Tatsache, dass sie Seltene-Erden-Elemente wie Neodym, Erbium usw. verwenden.

Im Zusammenhang mit den Laserschneidverfahren können wir auch gepulste Laser als eine der Alternativen zum konstanten Laserschneiden erwähnen. Ein gepulster Laser liefert einen Energiestoß mit hoher Leistung für einen kurzen Zeitraum – äußerst nützlich für verschiedene Einstichzwecke, und er kann auch für Materialien verwendet werden, die eine extrem niedrige Schnittgeschwindigkeit erfordern (damit die konstante Hitze des Lasers selbst nicht das gesamte Werkstück schmilzt).

Es ist erwähnenswert, dass die meisten Industrielaser bereits über ihre NC-Programmsteuerung pulsierend (oder mit kontinuierlicher Welle) arbeiten können. Es gibt auch eine Variante dieser Methode, das so genannte Doppelpulsieren, bei dem Pulspaare für eine bessere Schnittqualität und einen leichteren Materialabtrag verwendet werden.

Maschinenkonfigurationen für das Laserschneiden

Wie wir bereits erwähnt haben, wird beim Laserschneiden der Laserstrahl mit Hilfe von CNC-Steuerungen gelenkt, was eine noch nie dagewesene Präzision und Effizienz ermöglicht. Es gibt jedoch verschiedene Möglichkeiten, die Maschinen für diese speziellen Zwecke zu konfigurieren. Es lassen sich drei verschiedene Arten von Maschinenkonfigurationen für diese Zwecke unterscheiden: fliegende Optik, bewegtes Material und Hybrid.

Die Fliegende Optik ist eine Kombination aus einem dynamischen Schneidkopf und einem stationären Tisch, auf dem das Metallstück liegt. Wie der Name schon sagt, ist der einzige bewegliche Teil bei dieser Methode der Schneidkopf, der sich zu Schneidzwecken sowohl horizontal als auch vertikal bewegen kann. In den meisten Fällen ist keine Materialklemmung erforderlich, um das Metallteil in Position zu halten, da die fliegenden Optikschneider ausreichen, um es in Position zu halten.

Dieser Typ ist in der Regel der schnellste der drei Typen, da er am besten bei dünneren Materialien eingesetzt werden kann. Dabei ist zu beachten, dass sich die Fähigkeiten des Laserstrahls ändern, je nachdem, wie nahe er sich am Werkstück befindet, was entweder zu Fernfeld- oder Nahfeldschneiden führt. Eine der gebräuchlichsten Steuerungsmethoden hierfür ist die Verwendung adaptiver Optiken oder die Kollimation (der Prozess der genauen Einstellung der Sichtlinie). Die Verwendung einer konstanten Schneidkopfhöhe ist ebenfalls eine Option.

Das Bewegungsmaterial hingegen ist das genaue Gegenteil, da es einen stationären Schneidkopf hat und der einzige Teil der Maschine, der sich bewegt, derjenige ist, der das Metallstück hält. Sie hat den Vorteil einer statischen Balkenlänge, ist aber auch die langsamste der drei Methoden, da das gesamte Werkstück selbst für kleinste Schneidvorgänge bewegt werden muss.

Ein Hybrid-Laserschneidverfahren ist, wie der Name schon sagt, eine Kombination aus zwei der vorherigen Verfahren. Dieses System ist ein Versuch, die Vorteile der beiden völlig unterschiedlichen Schneidverfahren zu erhalten und gleichzeitig deren Schwachstellen zu überdecken. So sind sowohl der Tisch mit dem Metallstück als auch der Schneidkopf in der Lage, sich entlang ihrer eigenen Achse zu bewegen (die übliche Kombination ist die X-Achse für den Tisch und die Y-Achse für den Schneidkopf). Das Ergebnis dieser Methode ist ein einfacheres Strahlführungssystem mit einem konstanteren Laserstrahl im Vergleich zur Methode der fliegenden Optik und einer höheren Leistung pro Watt aufgrund der geringeren Verlustleistung des Führungssystems.

Andere bemerkenswerte Maschinenkonfigurationen, die nicht so populär sind, sind fünf- oder sechsachsige Maschinen, die eher üblich sind, wenn es um das Schneiden von Teilen des geformten Werkstücks geht – diese Maschinen sind auch extrem komplex, mit vielen Methoden zur Ausrichtung des Laserstrahls, um sicherzustellen, dass alle notwendigen Parameter wie Düsenabstand, Fokusabstand und mehr erreicht werden.

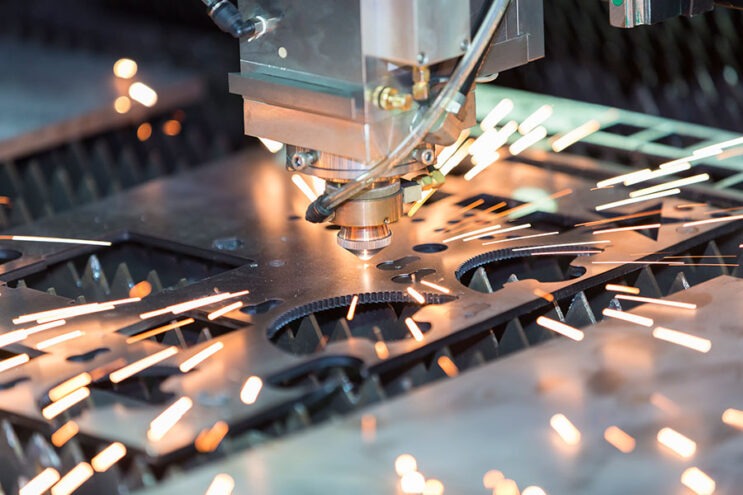

Laserschneiden und Levstal

Die Laserbearbeitung von Metall ist für hochpräzise Arbeiten unerlässlich. Levstal bietet eine Vielzahl von verschiedenen Laserschneidarbeiten, die mit unserer Trumpf TruLaser 5060 Lasermaschine durchgeführt werden können.

Eigenschaften: Schwarzes Metall und Edelstahl bis zu einer Dicke von 25 mm, Aluminiumblech 12 mm.

Vorteile des Laserschneidens:

- Reduzierung des Risikos der Metallverformung

- hohe Qualität des Schneidens

- Schneidegeschwindigkeit

- sparsamer Materialeinsatz

- moderate Servicekosten