Die Metallzerspanung ist ein sehr vielfältiger Bereich, in dem es zwei verschiedene Arten gibt – das thermische und das mechanische Schneiden. Der größte Unterschied zwischen den beiden ist die Art und Weise, wie der Schneidprozess insgesamt abläuft. Das Thema dieses Artikels – Plasmaschneiden – ist eine Variante des thermischen Schneidens, bei der Metall mit Hilfe von ionisiertem Gas geschnitten wird.

Die Grundlagen des Plasmaschneidens

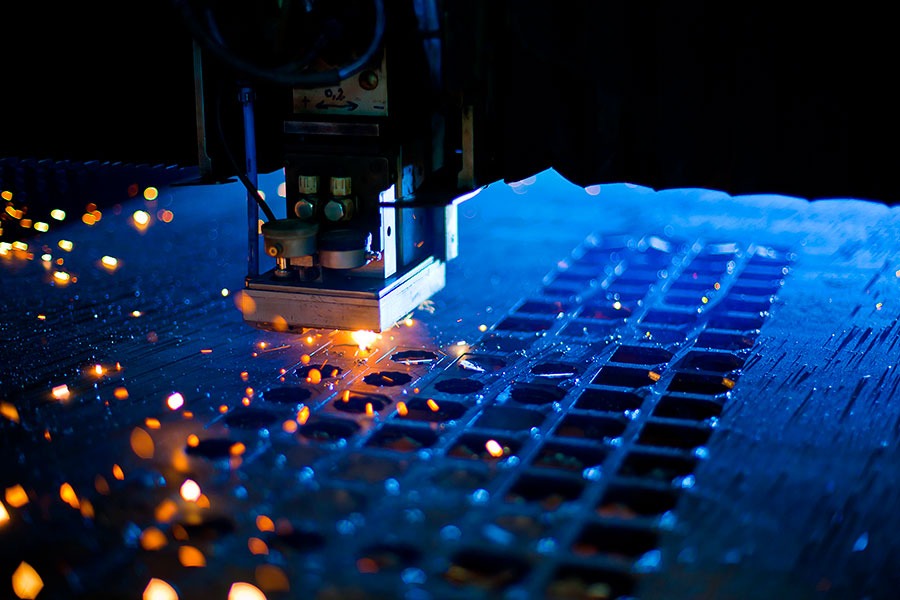

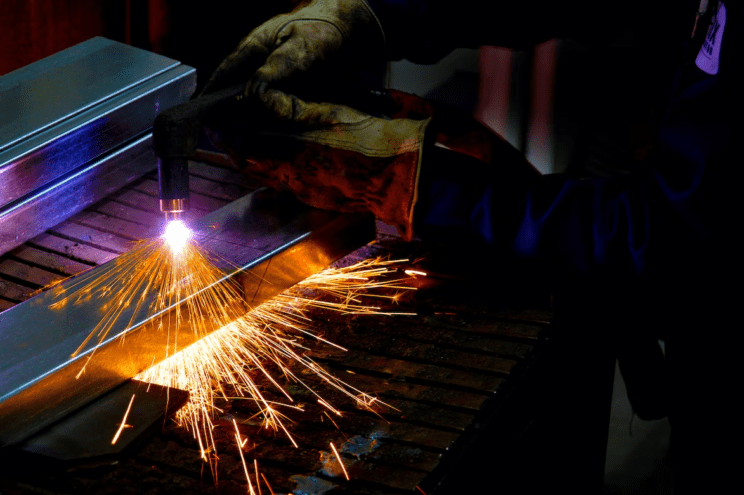

Das Plasmaschneiden ist eine weit verbreitete Schneidetechnik, die häufig zum Schneiden von Blechen und dicken Metallplatten verwendet wird. Natürlich hat es seine eigenen Vor- und Nachteile, aber zunächst müssen wir uns ansehen, was Plasma eigentlich ist.

Das Plasmaschneiden ist eine weit verbreitete Schneidetechnik, die häufig zum Schneiden von Blechen und dicken Metallplatten verwendet wird. Natürlich hat es seine eigenen Vor- und Nachteile, aber zunächst müssen wir uns ansehen, was Plasma eigentlich ist.

Die drei grundlegenden Zustände der Materie, die wir alle kennen, sind zwar gasförmig, fest und flüssig – aber sie sind nicht die einzigen. Plasma ist der vierte Aggregatzustand, der in den höheren Bereichen der Erdatmosphäre natürlich vorkommt. Es ist auch ein Bestandteil von Licht und Hochtemperaturfeuer.

Auch Gas kann durch starke Erhitzung in Plasma umgewandelt werden, weshalb die gängige Definition von Plasma lautet: „eine ionisierte gasähnliche Substanz, die Elektrizität leitet“.

Auch in unserem täglichen Leben wird es häufig verwendet, z. B. bei Leuchtreklamen, Plasmafernsehern und Leuchtstofflampen. Dies sind nur einige Beispiele dafür, wie Plasma nicht nur in Plasmaschneidern, sondern auch in vielen anderen Geräten um uns herum eingesetzt wird.

Die technischen Aspekte des Plasmaschneidens

Das Verfahren des Plasmaschneidens ist von den Grundprinzipien her ebenfalls recht einfach. Ein Plasmastrom wird erzeugt, indem eine Art Gas durch eine enge Düse gepresst wird. Danach erzeugt eine externe Stromquelle einen elektrischen Strom, der stark genug ist, um den Ionisierungsprozess durchzuführen (Umwandlung von Gas in Plasma – deshalb wird es auch oft Plasmaschneiden genannt). Der Schneidprozess umfasst zwei Schritte – das Schmelzen des Werkstücks mit Plasma und das Abblasen des geschmolzenen Metalls.

Es gibt drei grundlegende Teile, die in einem grundlegenden Plasmaschneidprozess (ohne Variationen) verwendet werden: Stromversorgung, Stromkreis und Brenner. Der Hauptzweck einer Stromzufuhr liegt auf der Hand – sie muss Energie liefern, damit der Plasmalichtbogen nach dem Ionisierungsprozess bestehen bleibt. Die gebräuchlichste Leerlaufspannung liegt zwischen 240 und 400 VDC (Volts of Direct Current).

Startschaltung Der Zweck des Zündkreises ist ebenfalls relativ offensichtlich – er dient dazu, einen hochintensiven Pilotlichtbogen zu zünden, um das strömende Gas zu ionisieren. Einige der gebräuchlichsten Anwendungen eines Zündkreises sind entweder die Verwendung einer beweglichen Elektrode oder eine „Blowback-Start“-Technik, um den Ionisierungsprozess zu initiieren. In den meisten Fällen liegt die erzeugte Wechselspannung zwischen 5000 und 10000 Volt und bei ~2 MHz.

Die letzte, aber nicht die letzte, ist die Fackel Ein Teil des Plasmaschneidgeräts, das andere Teile zusammenhält. Der Brenner wird verwendet, um sowohl die Elektrode als auch die Verschleißdüse zu halten, die beide den Plasmalichtbogen einschnüren und in Position halten. Der Brenner dient auch dazu, andere Teile des Geräts zu kühlen, was entweder mit Wasser oder mit Gas geschehen kann.

Variationen des Plasmaschneidprozesses

Das soll nicht heißen, dass der Plasmaschneidprozess perfekt ist – es gibt immer noch Raum für Verbesserungen, sei es in Bezug auf die Schnittgeschwindigkeit, die Schnittqualität, die Stabilität des Lichtbogens oder andere Aspekte. Daher gibt es verschiedene Varianten des Plasmaschneidverfahrens, die unterschieden werden können:

- Wassereinspritzung. Wie der Name schon sagt, besteht der Unterschied zwischen dem herkömmlichen Plasmaschneiden und der Wasserinjektion in dem Wasserstrom, der in den Plasmalichtbogen eingespritzt wird. Dies führt zu einem größeren Verengungsgrad und erhöht die Gesamttemperatur des Plasmas (bis zu 30000 Grad Celsius). Weitere Vorteile sind die höhere Schneidgeschwindigkeit, die geringere Düsenerosion und die bessere Schnittqualität.

- Luftplasma. Überraschenderweise kann ein Gas, aus dem Plasma gebildet wird, durch eine einfache Lösung ersetzt werden Luft. Das Gleiche gilt für die Kühlung des Prozesses – Wasser kann auch durch Luft ersetzt werden. Ganz so einfach ist es jedoch nicht – zunächst einmal ist für die Erzeugung von Plasma durch Luft eine spezielle Elektrode erforderlich, die entweder aus Hafnium oder Zirkonium auf einem Kupferhalter besteht. Es stimmt zwar, dass die Verwendung von Luft anstelle eines teuren Gases billiger sein soll, aber in Wirklichkeit ist das nicht so einseitig – die normale Wolframelektrode ist viel billiger als die mit Hafnium bestückte, so dass die Preisvorteile in dieser Hinsicht nicht so offensichtlich sind.

- Doppeltes Gas. In diesem Fall wird ein sekundärer Gasstrom bzw. eine sekundäre Abschirmung neben dem primären Gasstrom – um die Düse herum – eingeführt. Der Hauptzweck dieser Maßnahme ist die Erhöhung der Effektivität des „Abblasens“ der Krätze und die stärkere Verengung des Plasmalichtbogens. Außerdem lassen sich so Materialien schneller schneiden und die Abrundung der Oberkante wird verringert.

- Wasserabdeckung. Wasser muss auch nicht in den Plasmastrom eingespritzt werden – es kann als Abschirmung verwendet werden, um Lärm und Rauch zu reduzieren und die Lebensdauer einer Düse zu verlängern. In einigen Fällen kann das gesamte Werkstück unter ~60 mm Wasser getaucht werden, als Alternative zu einer Wasserabschirmung. Da sich die Wasserabdeckung jedoch nicht auf die Verengungen auswirkt, gibt es keine spürbaren Verbesserungen in Bezug auf die Schnittgeschwindigkeit, die Schnittqualität und andere Schnittparameter.

- Hohe Plasmatoleranz. Vergleicht man die verschiedenen Schneidsysteme, so stellt man fest, dass das Laserschneiden das präziseste ist und die höchste Schnittqualität aufweist. Die Einführung des HTPAC (High Tolerance Plasma Arc Cutting) war ein Versuch, die große Lücke in der Schnittqualität zwischen dem Laserschneiden und anderen Arten des thermischen Schneidens zu schließen. HTPAC arbeitet mit einem unglaublich dünnen Plasmastrahl, der aus der Düse in einer wirbelnden Weise ausgestoßen wird. Einige HTPAC-Varianten bieten sogar ein eigenes Magnetfeld um den Lichtbogen, um die Rotationsgeschwindigkeit aufrechtzuerhalten und den Plasmastrahl in seiner Gesamtheit zu stabilisieren. Die Schnittqualität ist in der Tat höher als bei einem herkömmlichen Plasmalichtbogen, und die Verformung des Materials ist im Vergleich dazu deutlich geringer, aber es können auch keine Materialien geschnitten werden, die dicker als 6 mm sind, und die Schnittgeschwindigkeit ist geringer als beim herkömmlichen Plasmaschneiden.

Gemeinsame Merkmale der Plasmaschneid-Software

Ein relativ gängiges Beispiel für Plasmaschneidsoftware ist die CAD/CAM-Verschachtelungssoftware, mit der sich so ziemlich alle Aspekte des Plasmaschneidens als Prozess einstellen und steuern lassen. Einige der häufig verwendeten Parameter, die hier angepasst werden können, sind Schnittgeschwindigkeit, Schnitthöhe, Gasvorströmung, Lichtbogenstrom, Einstechart, Spannung usw.

Es ist auch nicht ungewöhnlich, dass Plasmaschneidesoftware im Allgemeinen eine Vielzahl anderer Funktionen bietet – Brückenschneiden, Skelettschneiden, Kollisionsvermeidung, Schneiden mit mehreren Köpfen, Kettenschneiden, Schneiden mit gemeinsamen Linien und mehr.

All dies ermöglicht ein optimiertes und produktives Ergebnis des Plasmaschneidprozesses als Ganzes, mit einem einfacheren Einrichtungsprozess, verbesserter Schnittqualität und schnelleren Schneidzyklen.

Plasmaschneiden ist eine weit verbreitete Technologie, die in einer Vielzahl von Märkten und Branchen eingesetzt werden kann:

- Baumaschinen;

- Rohre/Pipelines;

- Allgemeine Fabrikation;

- Landwirtschaft/Ranching;

- Schilder und Ornamente;

- Bauwesen im öffentlichen Dienst;

- Schiffbau;

- HVAC;

- Bergbau, und mehr.

Schlussfolgerung

Obwohl das Plasmaschneiden ein relativ kompliziertes Verfahren ist, ist der Markt für Plasmaschneidgeräte und -dienstleistungen groß und hart umkämpft. Heutzutage wird das Plasmaschneiden (wie auch andere Arten des Metallschneidens) in großem Umfang zur Herstellung einer Fülle von Details und Geräten für unser tägliches Leben und für langfristige Projekte wie Gebäude, Infrastruktur usw. verwendet.

Ein solches Unternehmen ist Levstal – ein Stahlbauunternehmen, das eine breite Palette von Dienstleistungen im Bereich des Stahlbaus anbietet und seit 1991 auf dem Markt ist. Levstal bietet jedem seiner Kunden aus verschiedenen Teilen der Welt – von Japan und Nordamerika bis hin zu England, Finnland, Frankreich, Belgien und anderen Ländern – einen individuellen Ansatz.

Die Plasmaschneiddienste von Levstal umfassen 3 Hyperterm Plasma HRP 260 Metallschneidanlagen, mit denen Schwarzblech von 0,5 mm bis 30 mm Dicke und Edelstahl bis 20 mm geschnitten werden kann. Die Bleche können bis zu 2500 mm breit und 12000 mm lang sein.