Einführung

Metallverarbeitung ist ein vielseitiger Begriff, der eine breite Palette von Operationen und Prozessen umfasst, aber das grundlegende Ziel dieses Prozesses ist es, ein Stück Metall entweder zu formen oder umzuformen. Das Ergebnis dieses Prozesses kann ebenfalls sehr unterschiedlich sein und reicht von verschiedenen Teilen und Gegenständen bis hin zu großen Strukturen und Baugruppen. Außerdem gibt es eine Vielzahl unterschiedlicher Arten und Methoden der Metallverarbeitung sowie viele spezifische Anforderungen an die Fähigkeiten und Werkzeuge.

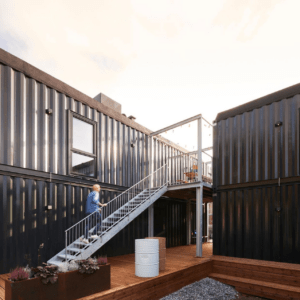

Die Bandbreite der Produkte und Gegenstände, die in der Metallverarbeitung hergestellt werden können, ist atemberaubend – in diesem Industriezweig werden Brücken, Gebäude und riesige Schiffe gebaut, aber auch viele kleine Motorenteile und Schmuckstücke. Dies kann mit Hilfe einer der vier Hauptgruppen oder Bereiche der Metallverarbeitung erreicht werden – Gießen, Fügen, Formen und Trennen.

Die meisten modernen Werkstätten, die sich mit der Metallverarbeitung befassen, verfügen über eine Vielzahl von Werkzeugmaschinen, die zur Herstellung verschiedener Produkte aus Metall verwendet werden. Je nach benötigtem Objekt können diese Werkzeuge sowohl allgemein einsetzbar als auch hoch spezialisiert sein.

In der Metallbearbeitung und -verarbeitung gibt es eine ziemlich große Anzahl verschiedener Werkzeuge und Geräte, die oft nur für einige wenige spezifische Zwecke eingesetzt werden. Es gibt viele verschiedene Arten und Methoden der Metallverarbeitung, und die meisten dieser Methoden oder Arten haben wahrscheinlich ihre eigenen spezialisierten Maschinen.

Natürlich müssen Sie herausfinden, welche Metallbearbeitungsvorgänge Sie benötigen, bevor Sie entscheiden, welche Geräte oder Werkzeuge Sie verwenden möchten. Hier sind zum Beispiel einige der populärsten industriellen Geräte, die für eine Vielzahl von Optionen in der metallverarbeitenden Industrie verwendet werden können:

- Walzwerke;

- Schmelztiegel;

- CNC-Maschinen und ihre Variationen (Schweißen, Fräsen, Stanzen, usw.);

- Galvanische Bäder;

- Metallurgische Öfen, und mehr.

Es gibt auch Werkzeuge, die nicht so spezifisch und komplex sind wie ihre industriellen Gegenstücke, was sie sowohl für die Industrie als auch für die Werkstatt oder den Hausgebrauch nützlich macht:

- Schneidemaschinen;

- Spannrahmen;

- Lochsägen;

- Falzmaschinen;

- Nutenfräsmaschinen usw.

Das Fügen als Ganzes erfolgt mit Handschweißgeräten oder Nietmaschinen (WIG, MMA, MIG/MAG usw.). Schneiden ist der Bereich der Kreissägen, Winkelschleifer und Plasmaschneider. Dies sind nur einige von vielen Beispielen dafür, dass mehr oder weniger jeder Metallbearbeitungsvorgang sein eigenes spezielles Werkzeug oder Gerät hat, darunter sowohl extrem komplexe als auch rudimentäre Beispiele.

Darüber hinaus ist es wichtig zu erwähnen, dass einige der älteren Arten der Metallverarbeitung kaum noch verwendet werden, da sie ineffektiv und nicht in der Lage sind, eine gute Konkurrenz für die Massenproduktion zu sein. Ein solches Beispiel ist das Schmieden, eine relativ alte Metallverarbeitungsmethode, die heute hauptsächlich für historische Nachstellungen verwendet wird. Auch in weniger entwickelten Ländern wird die Schmiedekunst manchmal für bestimmte Aufgaben eingesetzt, sei es für handwerkliche Arbeiten oder einfach als Hobby.

Vorbereitungsphase

Wie bereits erwähnt, gibt es drei Hauptgruppen von Metallarbeiten, die allgemein bekannt sind: Fügen, Umformen und Trennen. Jede dieser Kategorien umfasst eine ganze Reihe verschiedener Arbeitsgänge mit jeweils eigenen Merkmalen oder Werkzeugen.

Es stimmt zwar, dass die meisten Metallarbeiten mit Hartmetall- oder Stahlwerkzeugen durchgeführt werden, die mit hoher Geschwindigkeit eingesetzt werden, aber es ist auch wichtig, sich an die Vorbereitungsphase vor diesen Prozessen zu erinnern. Der größte Teil dieses Prozesses dreht sich um das Anreißen, d. h. die Übertragung des Entwurfs eines Projekts auf das eigentliche Metallstück, damit Sie wissen, was Sie schneiden müssen.

Dieser Prozess kann entweder regelmäßig durchgeführt werden, wenn das Ziel der Metallverarbeitung nicht die Massenproduktion ist, oder nur einmal zu Beginn eines Prozesses – viele moderne Metallverarbeitungsgeräte werden verwendet, um Dutzende von identischen Metallteilen in kurzer Zeit zu erstellen, ohne dass ein Mensch eingreifen muss, wodurch die Notwendigkeit entfällt, jedes einzelne Metallteil vor dem Schneiden zu markieren.

Es gibt auch ein spezielles Werkzeug, das bei diesem Prozess häufig zum Einsatz kommt, auch wenn es sich meist um die Vorbereitungsphase handelt – und das ist ein Messschieber. Messschieber sind Messwerkzeuge, bei denen Präzision an erster Stelle steht, was sie zu einem idealen Werkzeug für verschiedene Arbeiten im Zusammenhang mit Metallarbeiten macht. Die meisten Messschieber sind in der Lage, bis auf ein Tausendstel Zoll genau zu sein, und Messbänder werden manchmal als Alternative verwendet, wenn größere Objekte mit weniger Präzision gemessen werden müssen.

Nachdem wir nun den Vorbereitungsprozess für die Metallverarbeitung besprochen haben, ist es an der Zeit, über die verschiedenen Methoden der Metallverarbeitung zu sprechen – sei es Gießen, Fügen, Formen oder Trennen.

Gießen

Als eines der wenigen Verfahren, das bereits seit mehreren tausend Jahren bekannt ist, ist das Gießen unser erster Teilnehmer in dieser Liste. Der Grundgedanke des Gießens besteht darin, dass flüssiges Metall in eine speziell konstruierte Form gegossen wird. Die betreffende Form enthält ein dreidimensionales Negativbild der beabsichtigten Form, und das flüssige Metall wird mit Hilfe eines Angusses gegossen – einem Hohlkanal zwischen der Form und dem Flüssigmetallbehälter.

Der Hauptanwendungsfall für das Gießen ist die Herstellung komplexer Formen, die mit anderen Metallverarbeitungsmethoden entweder schwer oder teurer zu realisieren wären. Es gibt viele verschiedene Arten des Gießens – wir können damit beginnen, sie in traditionelle und moderne Gießverfahren aufzuteilen. Es gibt drei allgemein anerkannte traditionelle Gießverfahren:

- Sandguss – eines der beliebtesten Gießverfahren, ist es ein sehr nützliches Verfahren, das im Allgemeinen niedrigere Kosten und kleinere Betriebe ermöglicht. Es eignet sich auch hervorragend für die Massenproduktion, erfordert wenig bis gar keine Wartung und hat kaum Grenzen, wenn es um das Gewicht der Teile geht.

- Wachsausschmelzverfahren – ein Verfahren zur Herstellung eines Duplikats des Originalobjekts, das als Form dient. Das Wachsausschmelzverfahren ist eines der feineren und detaillierteren Verfahren der Metallverarbeitung und ermöglicht die Herstellung von Objekten mit feineren Details und verwendet Wachs als Hauptmaterial für die Form (obwohl es Varianten dieses Verfahrens gibt, bei denen andere Materialien anstelle von Wachs verwendet werden – das so genannte „verlorene Formgießen“).

- Gipsformguss – ein dem Sandguss ähnliches Verfahren, bei dem Gips als Formmaterial verwendet wird und das relativ kostengünstig ist. Der größte Nachteil ist, dass es nur in Kombination mit bestimmten Arten von geschmolzenem Metall verwendet werden kann (Nichteisenmetalle mit niedrigem Schmelzpunkt – Kupfer, Zink, Aluminium und Magnesium).

Die Kategorie der modernen Gussteile ist sehr viel vielfältiger als die der traditionellen. Zum Beispiel gibt es zwei große Unterkategorien der modernen Kategorie, und der größte Unterschied ist die Art des Gießens – ob es sich um ein nicht verzehrbares oder ein verzehrbares Verfahren handelt.

Es ist erwähnenswert, dass alle drei oben genannten Methoden (Sandguss usw.) ebenfalls in dieser Liste enthalten sind, auch wenn sie in einer anderen Kategorie erläutert werden, da es bei dieser Kategorisierung eher um die Art der Form und weniger um die Methode selbst geht. Daher können die Verbrauchsgießverfahren wie folgt unterteilt werden:

- Sandguss.

- Gipsformguss.

- Feinguss (eine moderne Variante des Wachsausschmelzverfahrens).

- Gießen von Verdunstungsmustern – eine eigene Gussart, da das Gussmaterial während des Gießens des flüssigen Metalls verdampft, so dass das Material nicht vom Objekt entfernt werden muss. Es gibt zwei Varianten: Vollformguss und Lost-Foam-Guss.

- Lehmformung – verwendet eine Mischung aus Ton und Sand, um meist große und symmetrische Objekte (Kirchenglocken, Kanonen usw.) herzustellen.

- Muschelformung – eine Variante des Sandformens, bei der der Sand in Form einer gehärteten „Schale“ und nicht in einer Küvette mit normalem Sand verwendet wird. Sie bietet mehr Präzision und eignet sich hervorragend für mittelgroße Objekte mit hohem Komplexitätsgrad.

- Abformen von Gipsabfällen – verwendet dauerhaften Gips als Zwischenprodukt, das nur für die Steinbearbeitung oder den Bronzeguss geeignet ist.

Die Variation der Arbeitsabläufe beim Einweggießen ist ein großer Unterschied zu den Methoden, die beim nicht verzehrbaren Formguss zum Einsatz kommen. Wie der Name schon sagt, besteht die Hauptidee hier darin, dass die Form nicht entfernt wird und nicht neu geformt werden muss, nachdem nur ein Objekt damit hergestellt wurde. Diese Kategorie bietet mehr Konsistenz und leichtere Wiederholbarkeit, was für die Massenproduktion sehr wichtig ist. Es gibt vier Hauptbeispiele für den nicht auswechselbaren Formguss:

- Druckguss – geschmolzenes Metall wird unter hohem Druck in Formhohlräume gepresst, meist für Nichteisenwerkstoffe und für kleine oder mittelgroße Gegenstände verwendet.

- Schleuderguss – Wie der Name schon sagt, wird hier das geschmolzene Metall in eine Form gegossen, die sich ständig dreht, und das ist eine gängige Methode für kleinere Kunstwerke wie Schmuck.

- Dauerformguss – verwendet Dauerformen aus Metall und presst geschmolzenes Metall entweder durch Schwerkraft oder durch Vakuum/Gasdruck in die Formen.

- Halbfester Metallguss – verwendet ein Metall unterschiedlicher Konsistenz (daher der Name) mit einer modifizierten Druckgießmaschine, z. B. für Magnesium- und Aluminiumlegierungen.

Sie sehen hier, dass es allein beim Gießen viele Varianten und Anwendungsfälle gibt. Wir dürfen aber auch die ganz anderen Arten der Metallverarbeitung nicht vergessen.

Beitritt

Fügen ist eine Kategorie von Metallverarbeitungsmethoden, bei denen mehrere verschiedene Metallteile unter Verwendung von hohen Temperaturen und anderen Hilfsmitteln zu einem Stück verbunden werden. Es gibt vier Hauptmethoden des Fügens: Hartlöten, Löten, Schweißen und Nieten.

Hartlöten ist ein Verfahren zum Verbinden mehrerer Metallteile mit Hilfe eines geschmolzenen Zusatzmetalls (über 450 Grad Celsius), das in einen kleinen Raum zwischen zwei zusammengefügten Metallteilen (Kapillare) eingebracht wird. Danach soll das Zusatzmetall mit den beiden Teilen interagieren, sich verfestigen und eine feste Verbindung zwischen diesen Teilen bilden.

Der Hauptunterschied beim Hartlöten besteht darin, dass die Metallteile selbst nicht geschmolzen werden müssen, um eine Verbindung zu schaffen, und gelötete Bauteile haben auch den Vorteil, dass sie flexibler sind als alles, was mit, sagen wir, Schweißen gemacht wird. Dies ist möglich, weil sich die Legierung zwischen den Metallteilen nach dem Hartlöten nicht ausscheidet oder entmischt.

Es gibt verschiedene Varianten des Hartlötens als Verfahren, darunter:

- Widerstandslöten;

- Induktives Löten;

- Flammhartlöten;

- Diffusionshartlöten;

- Induktives Löten.

Löten, ist dagegen ein Verfahren, das dem Hartlöten relativ ähnlich ist, bei dem jedoch geschmolzenes Metall mit einer niedrigeren Temperatur (unter 450 Grad Celsius) verwendet wird. Dies führt zwar zu einer schwächeren Verbindung, aber im Allgemeinen kann das Löten als Verfahren sehr viel präziser eingesetzt werden, z. B. bei Leiterplatten.

Schweißen ist wahrscheinlich das beliebteste der vier Fügeverfahren, da es die Möglichkeit bietet, Metallteile durch das Koaleszenzverfahren zu verbinden. Das Grundprinzip dieses Verfahrens besteht darin, dass Teile beider Metallteile geschmolzen und in diesem Zustand miteinander verbunden werden, wobei ein Füllmaterial hinzugefügt wird, das an der Verbindungsstelle eine Art „Pool“ bildet.

Es ist auch nicht ungewöhnlich, dass zwei geschmolzene Teile einfach aufeinander gepresst werden, um eine Verbindung herzustellen, ganz ohne Zusatzmaterial. Die Hauptvariante des Schweißens besteht in der Energiequelle, die zum Schmelzen des betreffenden Materials verwendet wird – sei es ein elektrischer Strahl, eine Gasflamme, ein elektrischer Lichtbogen oder sogar etwas weniger Offensichtliches wie Ultraschall oder einfache Reibung. Es ist ein äußerst vielseitiges, aber auch ein sehr gefährliches Verfahren für sich.

Nieten ist das letzte Fügeverfahren auf dieser Liste und wahrscheinlich auch das älteste von allen vier. Eine Niete ist eine Art Bolzen, der zwei Metallteile zusammenhalten soll, indem man Löcher durch beide Metallteile bohrt oder stanzt und eine Niete durch diese Löcher führt.

Sobald die Niete zwei Metallteile miteinander verbindet, kann man mit Hilfe von Formwerkzeugen oder Hämmern dauerhafte Köpfe einer Niete als Bolzen formen. Um die beiden Teile zu trennen, müssen Sie einen der permanenten Schraubenköpfe von einer Niete abschneiden und die Niete mit Gewalt aus dem Loch entfernen, in das sie gepresst wurde.

Bevor wir uns einer neuen Kategorie der Metallverarbeitung zuwenden, ist es wichtig zu erwähnen, dass Sie weitere Informationen zum Thema Schweißen sowie zu vielen anderen ähnlichen Verfahren in unserem Artikel über Metallverarbeitung.

Bildung

Die Umformung ist ein grundlegend anderer Ansatz für kundenspezifische Metallarbeiten, da es nicht erforderlich ist, Teile des Materials zu entfernen, um die gewünschte Form oder das gewünschte Objekt zu schaffen. Wie bei anderen Verfahrensgruppen gibt es auch bei der Umformung eigene Kategorien – zwei, um genau zu sein. Der Hauptunterschied zwischen den beiden liegt in der Art und Weise, wie die Metallteile verformt werden:

Verfahren der Blechumformung sind die Anwendung von mechanischem Druck auf das Metall bei Raumtemperatur. Dies ist ein recht umfassender Begriff, da er auch verschiedene Rohrumformverfahren sowie das Biegen, Prägen, Stanzen und eine Reihe anderer Blechbearbeitungen umfasst, die immer noch dem ursprünglichen Zweck der Umformung als Verfahren dienen – ein Metallteil herzustellen, ohne dass zu viel Ausschuss anfällt.

Weitere Beispiele für Verfahren, die unter den Begriff der Blechbearbeitung fallen, sind das Entstauchen, das Walzprofilieren, das Scheren, das Richten, das Innenhochdruckumformen, das Stanzen, das Warmgasformen und vieles mehr.

Verfahren der Massivumformung verwenden eine Kombination aus Druck und Wärme, um Metallteile zu biegen. Während einige der Blechumformungsverfahren auch Wärme als Teil eines Prozesses verwenden, kann man mit Sicherheit sagen, dass so ziemlich jede Variante eines Massivumformungsverfahrens irgendeine Form von Wärme verwendet, um das betreffende Metallstück anfälliger für Verformungen zu machen, ohne dass es bricht oder reißt.

Einige der bekannteren Varianten der Massivumformung sind Strangpressen, Schmieden, Walzen, Kaltkalibrieren, Reibbohren, Brünieren, Ziehen und Pulvermetallurgie.

Schneiden

Zum Abschluss unserer Liste der kundenspezifischen Metallarbeiten haben wir das Schneiden als allgemeines Verfahren. Beim Schneiden wird überschüssiges Material von einem Metallteil entfernt, um das gewünschte Ergebnis zu erzielen. Von den vier großen Gruppen von Metallverarbeitungen hinterlässt dieser Vorgang das meiste überschüssige Material – alles, was aus dem ursprünglichen Metallstück herausgeschnitten wird, wird oft als Schrott behandelt und nicht weiter verwendet.

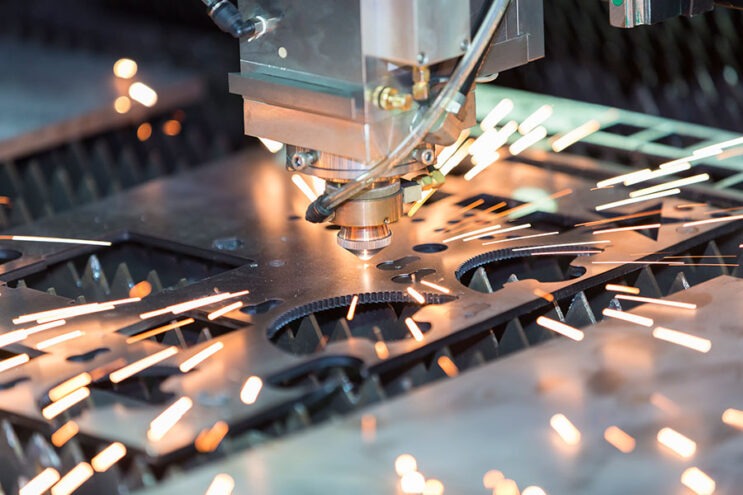

Es gibt mehrere Hauptkategorien der Zerspanung, die unterschieden werden können, und eine Reihe von getrennten Verfahren, die in keine der Kategorien fallen. Zunächst einmal gibt es die spanabhebende Bearbeitung, d. h. ein Verfahren oder eine Kombination von Verfahren, die häufig zur Herstellung von Spänen verwendet werden – ein gutes Beispiel dafür ist das Bohren. Eine andere Gruppe von Verfahren lässt sich unter dem Begriff Brennen zusammenfassen, bei dem ein Stück Stahl mit Hilfe eines Brenners in mehrere kleinere Teile zerlegt wird (häufig bei Blechplatten).

Wenn es um Verfahren geht, die nicht unter eine der oben genannten Kategorien fallen, kann man leicht so etwas wie chemisches Fräsen erwähnen – ein Verfahren, bei dem überschüssiges Metall von einem Metallteil durch eine Kombination von Chemikalien auf eine bestimmte Weise entfernt wird.

Wir können die verschiedenen Schneidverfahren auch nach dem allgemeinen Verfahren zur Entfernung der Metallteile unterscheiden. Zum Beispiel:

- Die Verwendung einer Schere, einer Säge, einer Blechschere oder eines Stemmeisens sind gute Beispiele für manuelle Schneidetechniken.

- Die Verwendung einer elektrischen Entladung oder eines Wasserstrahls sind beides Vertreter der Erosionsschneidetechniken.

- Alles, was mit schweren Maschinen zu tun hat, wird als Maschinentechnologie bezeichnet, einschließlich Sägen, Fräsen, Drehen, Schleifen und Bohren.

- Die fotochemische Bearbeitung ist so ziemlich das einzige Beispiel für chemische Schneidtechnologien in Aktion.

- Die letzte, aber nicht unwichtigste Art der Schneidtechnologie konzentriert sich auf das Brennen oder Schweißen – sei es mit Autogen, Laser oder Plasma.

Zum Thema Schneiden erfahren Sie mehr über eine bestimmte Art von Schneideverfahren in unserer Artikel über Plasmaschneiden.

METALLVERARBEITUNG

Es stimmt zwar, dass die Veränderung der Form oder Gestalt eines Metalls die beliebteste Art der Bearbeitung in der Metallverarbeitung insgesamt ist, aber das ist definitiv nicht die einzige Art der Bearbeitung in der Branche. Es gibt auch einen ziemlich großen Teil von Verfahren, der sich hauptsächlich mit verschiedenen Arten der Bearbeitung von Metallen befasst, ohne sie zu verformen – einschließlich aller Arten von Operationen mit dem Ziel, die Haltbarkeit des besagten Metalls zu verlängern.

Wie bei anderen Beispielen auch, können wir aufgrund der Vielfalt der Metallverarbeitungsmethoden nicht alle behandeln. Wir können Ihnen jedoch einige Beispiele für die gängigsten Methoden nennen – Pulverbeschichtung, Wärmebehandlung, Nasslackierung und mehr.

Nasses Malen

Sogar das Bemalen von Metallgegenständen kann eine Möglichkeit sein, das Material vor Rost zu schützen – und genau dafür gibt es die Nasslackierung. Natürlich gibt es auch den Teil der „Lackierung“, bei dem Sie aus einer Vielzahl von Farben und Akzenten für das zu lackierende Metallteil wählen können. Technisch gesehen handelt es sich bei der Nasslackierung um einen Prozess, bei dem Farbe verwendet wird, die mit Strom aufgeladen und entweder mit einem chemischen Härter, Wasser oder einem Lösungsmittel kombiniert wird.

Siliziumisierung

Als eine der effektivsten Metallverarbeitungsmethoden, wenn es um die thermische Verarbeitung geht, verbessert die Silikonisierung die Säurebeständigkeit und die Hitzebeständigkeit des Materials. Diese Art von Beständigkeit kann durch Erhitzen von Metall in einer gasförmigen Umgebung erreicht werden, die mit Chlor-/Siliziumverbindungen (oder pulverisiertem Ferrosilizium) gesättigt ist, wobei die Endtemperatur für diese Liste relativ hoch ist – etwa 1000 Grad Celsius.

Feuerverzinkung

Das Eintauchen von Metallelementen in geschmolzenes Zink ist eine weitere Möglichkeit, Materialien mit einem Korrosionsschutz zu versehen. Die dafür erforderliche Temperatur liegt bei etwa 450 Grad Celsius. Dieser Prozess wird Feuerverzinkung genannt und erhöht sowohl die Korrosionsbeständigkeit als auch die mechanische Widerstandsfähigkeit des Metalls.

Die Feuerverzinkung als Ganzes ist relativ kostengünstig und nicht so umweltschädlich wie einige der anderen Verarbeitungsmethoden, weshalb sie für viele verschiedene Metallteile verwendet wird, darunter Silos, Tanks, Karosserieelemente und viele andere Stahlteile, die regelmäßig rauen Umweltbedingungen ausgesetzt sind.

Pulverbeschichtung

Die Pulverbeschichtung ist eine weitere Variante der Lackierung mit weiteren Vorteilen für Metalloberflächen. Auch bei dieser Methode wird elektrischer Lack verwendet, um sowohl die Farbe als auch die Korrosionsbeständigkeit auf das Metall aufzutragen, auch wenn bei der Beschichtung extrem kleine Beschichtungspartikel anstelle von echtem Lack verwendet werden – die Partikel sind in der Regel etwa 20 bis 100 Mikrometer klein.

Sulfatierung

Sulfatierung ist ein thermochemischer Prozess, der sowohl die Korrosionsbeständigkeit des Materials als auch seine Gleiteigenschaften verbessert. Die Sulfatierung ist am nützlichsten bei Zahnrädern, Wellen, Lagern und Zylinderlaufbuchsen. Die Sulfatierung verbessert die durchschnittliche Lebensdauer von Werkzeugen um etwa 400%.

Technisch gesehen findet die Sulfatierung normalerweise bei einer Temperatur von 200 bis 900 Grad Celsius statt. Dabei wird Schwefelwasserstoff in gasförmiger oder flüssiger Form verwendet, um die Oberfläche des Materials mit Schwefel anzureichern – eventuell unter Zusatz von Natriumthiocyanat und Kalium.

Wärmebehandlung

Die Wärmebehandlung ist eine der gebräuchlichsten Methoden im Bereich der Metallverarbeitung, denn sie ist so einfach, wie sie sich mehr oder weniger anhört – die Verwendung unterschiedlicher Hitzegrade, um die Struktur des Metalls zu verändern. Auch bei der Wärmebehandlung gibt es mehrere Kategorien, die sich meist durch die ungefähre Temperatur unterscheiden, die verwendet wird:

- Härten – ein Prozess, bei dem das Zielobjekt erhitzt und schnell abgekühlt wird

- Glühen – die gleiche Idee wie beim Härten, aber mit einem langsameren Abkühlungsprozess; es gibt auch eine Variante speziell für rostfreien Stahl namens „Lösungsglühen Glühen„

- Stabilisieren – Glühen mit niedrigeren Temperaturgrenzen (~100 bis 150 Grad Celsius), mit dem Hauptziel, die Fehler beim Gießen zu reduzieren

- Vergüten – gilt nur für gehärtetes Material, folgt dem gleichen Prozess der Erwärmung des Materials (auf etwa 650 Grad Celsius) und der anschließenden Abkühlung

- Heißhärten – eine Kombination aus Anlassen und Härten mit einer spezifischen Temperatur von etwa 500 Grad Celsius, möglicherweise der komplizierteste Prozess auf dieser Liste

Schlussfolgerung

Man kann mit Sicherheit sagen, dass das Thema Metallverarbeitung ziemlich kompliziert ist, um es vorsichtig auszudrücken. Es gibt viele verschiedene Arten von Bearbeitungen, die mit Metall durchgeführt werden können, und eine riesige Anzahl von Objekten, die mit diesen Verfahren hergestellt werden können. Wir hoffen, dass dieser Artikel die wichtigsten Punkte jeder einzelnen Art von Metallverarbeitung – vom Gießen und Formen bis hin zum Fügen und Trennen – erläutern konnte.