Introduktion till laserskärning

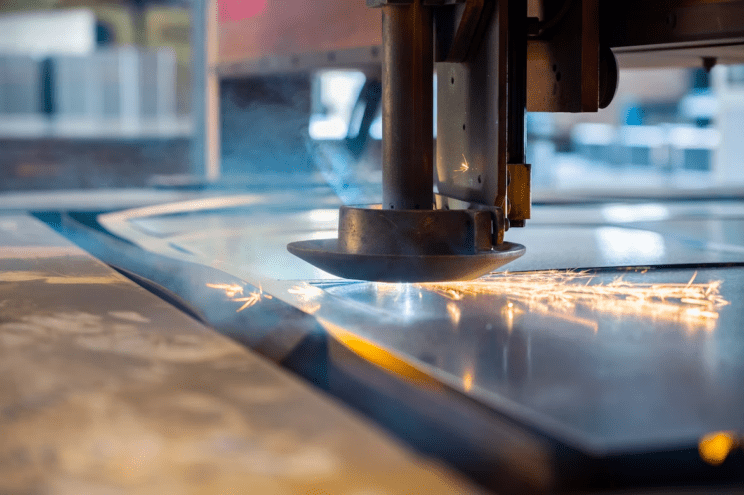

Skärning är en integrerad del av en ståltillverkningsprocess – det är en av de mest använda delarna av processen, tillsammans med något som svetsning eller bockning. Stålskärning är också en mycket nyanserad process som har flera olika varianter, vare sig det handlar om sågning, plasmaskärning, vattenstråleskärning eller laserskärning. Den allra sista skärningstypen på denna lista är huvudfokus för detta inlägg.

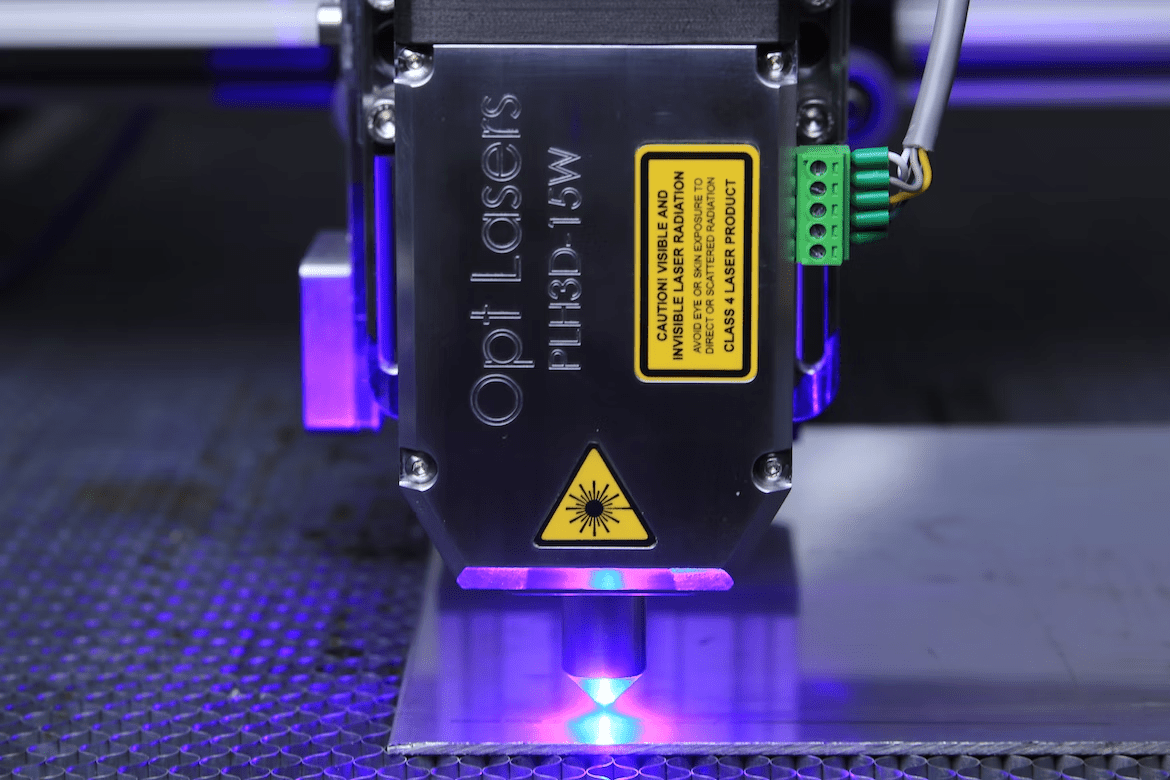

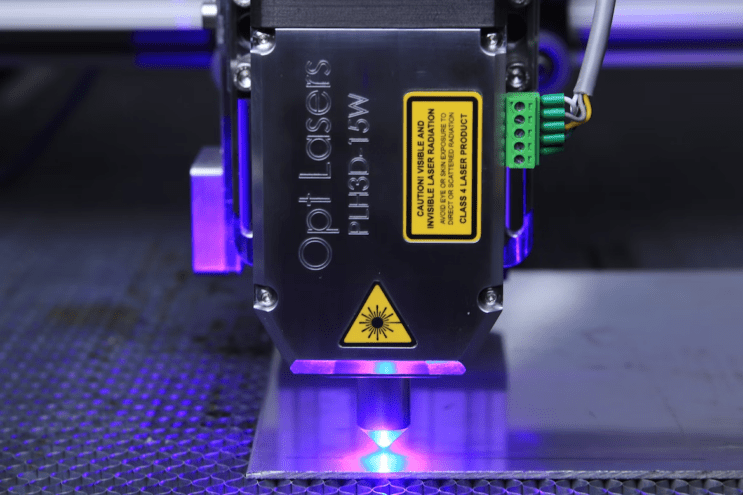

Laserskärning av plåt är en process där man separerar en del av materialet från den andra – man använder en koncentrerad laser som förångar materialet vid kontakt. Även om det började som en sofistikerad tillverkningsmetod som bara passade för storskaliga industrier, har den utvecklats tillräckligt mycket sedan dess för att laserskärningshårdvara ska kunna användas av småföretag, arkitekter, skolor och till och med enskilda entusiaster och hobbyister.

Historien om laserskärning

Det skulle vara ganska svårt att hitta någon som inte vet vad en laser är i vår tid. Att själva ordet är en akronym är dock fortfarande ett mysterium för ganska många människor. ”Laser” står för Light Amplification by Stimulated Emission of Radiation (ljusförstärkning genom stimulerad strålningsemission) – och det är relativt lätt att förstå att ett kortare ord skulle vara mycket lättare att ta till sig som en del av mainstream i stället för den munfullhet som är det fullständiga namnet på denna teknik.

Ett annat faktum om laserskärning som teknik som är ännu mindre känt är att den ursprungligen konceptualiserades av ingen mindre än Albert Einstein själv, med sin uppsats kallad ”On the Quantum Theory of Radiation” som lade fram teorin om laser som teknik. Det krävdes ytterligare några iterationer och flera andra forskare för att förnya Einsteins idéer innan själva tekniken blev någorlunda möjlig i mitten av förra seklet.

Den första verkliga prototypen av en pulserande laser dateras till år 1960, och en prototyp av en gaslaser följde relativt snart därefter. Det var här som ett annat problem med lasern som teknik kom ifrån – det var en teknik utan användningsområde. Detta varade naturligtvis inte länge, och det tog bara några år innan industrin skapade den första laserskärmaskinen (1965, av Western Electric Engineering Research Center) för att skära hål i diamantmallar.

Detta var det första tekniska användningsområdet för lasern som teknik, men det mest populära uppstod bara två år senare – 1967. Det var en laserskärmaskin med gasstråle som användes för att skära tjocka plåtar av metall (1 mm tjockt). Detta specifika användningsfall visade sig vara så effektivt att det snabbt spreds till många andra branscher som arbetar med olika metalltyper – med flygindustrin som det första exemplet på att en laser användes för att skära mer ”vanliga” metalltyper som titan och keramik.

Men det fanns också ett antal användningsfall som inte alls var förknippade med metaller – till exempel användningen av laser för att skära textilier. Ett av de största skälen till detta särskilda materialval var att de lasergenererande apparaterna hade en ganska begränsad effekt vid den tiden, så de kunde inte generera tillräckligt med värme för att kunna överträffa de flesta metallers värmeledningsförmåga.

Fördelar och brister med laserskärning

Nu när vi känner till laserskärningens korta historia är det dags att se varför just denna skärmetod är så populär nuförtiden – både för industrier och vanliga användare. Laserskärning har ett ganska stort antal fördelar, från snabbhet till skala och konfigurerbarhet, men den har också sin egen del av nackdelar – inklusive dess kostnad, begränsningar när det gäller materialtjocklek och så vidare. Nu ska vi gå in mer i detalj på både fördelar och nackdelar med laserskärning.

Fördelar med laserskärning

- Den enda kontakten mellan maskinen och metallstycket är via själva strålen, vilket innebär att själva maskinen skulle kunna leva längre eftersom den inte har någon mekanisk friktion under eller efter laserskärningen.

- Automatisering spelar en stor roll vid laserskärning eftersom många av dess delar är högt automatiserade – det möjliggör en oöverträffad precision samtidigt som manuella arbetskostnader minskas eller helt och hållet tas bort. Vissa dyrare typer av laserskärningsmaskiner innehåller till och med uppföljningsband och matningssystem för att automatisera och effektivisera processen ännu mer.

- Extremt hög precision är en självklarhet för denna skärningstyp, med en genomsnittlig felmarginal på +/- 0,1 mm, och förmågan att utföra den här typen av operationer upprepade gånger med högst +/- 0,05 mm skillnad gör det extremt enkelt för laserskärning att användas vid ståltillverkning när många identiska delar behövs. Allt detta är endast möjligt eftersom laserskärningsapparater styrs av numerisk datorstyrning (CNC) med liten eller ingen inblandning från en människa, bortsett från den första skärinställningen.

- Om inställningen är rätt skulle laserskärning endast lämna en relativt liten grump på skärningsplatsen – men det beror på materialet som skärs.

- Laserskuren plåt är också snabbare än mer traditionell mekanisk skärning, även om det oftast bara gäller material med en tjocklek på upp till 10 mm. Det finns också vissa specifika materialtyper som endast kan skäras med en lasermaskin, eftersom mekaniska skärmetoder inte klarar av att göra samma sak.

- Laserskärning är mångsidig och lämpar sig för många olika material – inte bara metaller, utan även trä, papper, akryl, MDF med mera. De flesta laserskärare kan också lasermärka med minimala justeringar som krävs, vilket gör det mycket enklare att utföra olika operationer med samma maskin.

Problem med laserskärning

- Den initiala kostnaden för laserskärningsmaskiner är extremt hög. Det kan kompensera en hel del av det när det gäller långsiktigt underhåll och övergripande effektivitet, men den initiala kostnaden för själva hårdvaran är fortfarande enorm.

- En laserskärmaskin måste hanteras och underhållas av ett proffs för att den ska nå sin fulla potential – det krävs en hel del erfarenhet från en enskild branschexpert för att kunna hantera en laserskärmaskin med så hög prestanda som möjligt.

- Som vi har nämnt flera gånger är många av laserskärningens fördelar endast tillämpbara upp till en viss materialtjocklek. Det tenderar att bli mycket mindre effektivt om materialet i fråga är över 15 eller 20 mm tjockt.

- Eftersom laserskärning i sin natur fortfarande i huvudsak är en värmebehandling finns det några mycket specifika material som kan och inte kan hanteras med laserskärning – eftersom vissa material kan smälta under skärningsprocessen och producera mycket farliga rökgaser som skulle utgöra en verklig fara om de inte behandlas på rätt sätt med ett bra ventilationssystem i förväg.

Typer av laserskärning

En av ståltillverkningens vanligaste metoder för att interagera med metaller är att utföra laserskärning av stål. Laserskärning som helhet utmärker sig genom noggrannhet, snabbhet och effektivitet i processen – inte bara vid skärning utan även vid märkning, gravering, svetsning med mera. Det är värt att nämna att det finns två huvudtyper av laserskärningsmaskiner – CO2 och fiber. Den förstnämnda är en ursprunglig, äldre teknik, medan den sistnämnda är en nyare introduktion i branschen.

Koldioxidlaserens arbetsprincip

Eftersom det är en mer traditionell laserskärningsmetod börjar den med en stråle från en laserapparat som riktas mot en spegel. En spegel (eller speglar) används för att bygga upp strålens energi, som senare koncentreras till en stråle med hjälp av en lins. Det är denna fokuserade laserstråle som används för att smälta metallen i fråga.

En särskild typ av gas är också inblandad i denna process, och den exakta gastypen beror på vilken metalltyp som ska skäras. Om metallen i fråga är mjukt stål behövs infusion av rent syre för att få igång brännprocessen. När det gäller aluminium eller rostfritt stål är gasen i fråga vanligtvis kväve, vilket främst används för att hålla snittet rent efteråt och för att blåsa bort den smälta metallen – eftersom en laserstråle kan smälta dessa metalltyper med lätthet.

Det sätt på vilket lasern fungerar i sin helhet innebär att materialet som den försöker skära ska absorbera den värme som laserstrålen avger. Majoriteten av metalltyperna är dock reflekterande i någon grad, vilket skapar en ganska hög ingångsnivå för lasergeneratorer för att kunna skära stål med CO2. Detta är också anledningen till att vissa kvaliteter av aluminium- eller kopparlegeringar inte kan skäras med koldioxidlaser på samma sätt som man laserskär rostfria stålelement – eftersom alla dessa material är för reflekterande till sin natur.

Den apparat som används för att generera en laserstråle skulle förstöras med den värme som reflekteras mot maskinen från metallstycket innan stycket smälter.

Fiberlaserens arbetsprincip

Fiberlaser som lasertyp är ganska ny, och det första exemplet presenterades 2008 på världens största mässa för plåttillverkning som heter EuroBLECH. Denna metod ska vara lösningen för att skära de tidigare nämnda starkt reflekterande metallerna – mässing, koppar, aluminium, galvaniserat stål osv.

En fiberlaser är i princip en förbättring jämfört med CO2-laserskärning på alla punkter – själva tekniken är enklare, arbetsstycket är mer hållbart, skärprocessen är effektivare osv. Banker av dioder skapar laserljuset, och det förstärks genom att det kanaliseras genom optiska kablar. Dessa kablar är fyllda med sällsynta grundämnen – tulium, erbium osv. Ljuset från dessa kablar fokuseras sedan av linsen för att starta skärprocessen.

Detta system behöver inte värmas upp innan det startar, det behöver inte tillsättas någon form av gas under processen, och det omfattar inte någon som helst omjustering av speglarna eftersom speglarna i sig inte är en del av processen. Metoden i sig är också mycket mer kostnadseffektiv eftersom man förlorar mycket mindre värme när man laserskär rostfritt stål – med cirka 75 procent värmeomvandlingsgrad, jämfört med 20 procent för CO2-metoden.

Laserskärning av olika material

Vi har redan nämnt ämnet olika material som kan användas för laserskärning flera gånger, så det är dags att förklara det lite mer i detalj. Laserskärning som process kan fungera med en mängd olika material – och det är inte heller begränsat till metallvarianter. Men det finns också vissa material som kanske inte passar kriterierna för laserskärning, trots att det ser ut att passa perfekt.

Material som inte rekommenderas för laserskärning

Startskottet för listan över material som du inte kan skära med laser är ett material som kallas glasfiber. Det är en kombination av epoxiharts och själva glaset, vilket skapar en variant av glas som har alla svårigheter att skäras med en laser som med vanligt glas – och det avger dessutom giftiga ångor under den processen på grund av epoxihartset.

PVC, eller polyvinylklorid, är en annan deltagare på denna lista, som avger giftiga ångor och syror när den skärs med laser – med möjlighet att vara skadlig för både operatören och själva hårdvaran (som en källa till korrosion).

ABS (akrylnitrilbutadienstyren) och HDPE (högdensitetspolyeten) befinner sig i en mycket likartad situation här – ett material som direkt smälter i stället för att skäras när det placeras under en laserstråle, vilket ger ett fruktansvärt snitt och en enorm röra på arbetsbänken efteråt.

Polykarbonat kan skäras med en laserstråle om materialet är mindre än 1 mm tjockt. Allt som är tjockare är dömt att misslyckas, eftersom materialet tenderar att absorbera den infraröda strålningen, vilket åtminstone missfärgar separata delar av arbetsstycket och i värsta fall skapar en brand.

De två sista exemplen på denna lista är polypropylenskum och polysteren. Båda dessa material fattar direkt eld så snart skärningsprocessen börjar. Andra problem kan naturligtvis uppstå senare, men det faktum att det börjar brinna borde redan vara tillräckligt för att avråda dig från att försöka skära eller märka en bit av detta material med en laserstråle.

Material som kan skäras med laser

Den första delen av denna kategori handlar om olika typer av metaller – icke-järnmetaller, mjukt stål, aluminium och många andra. Dessa material kan vara upp till 30 mm tjocka, men det övre intervallet för denna parameter tenderar att skilja sig ganska mycket beroende på kraften hos hårdvaran i fråga (samt skickligheten hos operatören som hanterar den laserskärda plåtanordningen).

Plast kan också skäras med den här processen – lucit, akryl och PMMA (polymetylmetakrylat) är några av de mer populära exemplen på genomskinlig plast, och de är i allmänhet ganska lätta att skära och lämnar en bra finish efter skärningsprocessen, eftersom materialets kanter smälter bort av värmen. POM (polyoximetylen) är också en variant av plast, även om den har ett helt annat syfte – den är mer lämplig för den tekniska sektorn för olika kugghjul, medicinska instrument, glidelement, livsmedelsförpackningar osv.

Trä är också lämpligt för laserskärning, med typer som MDF och plywood som är utmärkta för olika komplexa operationer. Dessa träelement måste dock undersökas noggrant i förväg för att se till att det inte finns någon harts eller olja på träbiten som kan fatta eld under skärningsprocessen.

Överraskande nog finns även kartong och papper med på denna lista över material som kan modifieras med hjälp av laserskärning. Ett av de mest populära exemplen på laserskärning av dessa två ovanliga material är intrikata bröllopsinbjudningar med många element inblandade.

Samtidigt kan det vara svårt att föreställa sig att något så ömtåligt och reflekterande som glas kan skäras med laser – men det går att göra. Det ställer visserligen höga krav på lasereffekten i första hand, och kylsystemet är obligatoriskt för den här typen av verksamhet – men det är möjligt att utföra laserskärning på olika glaselement.

Aluminium och laserskärning

Aluminium är definitivt en av de tuffare utmaningarna när det gäller laserskärning av metall, eftersom aluminium är ett mycket reflekterande material som komplicerar hela skärningsprocessen mycket på grund av att den reflekterade laserstrålen kan skada skärningsmaskinerna eller orsaka allmänna egendomsskador. Det finns flera olika sätt att försöka förhindra detta från att hända – vare sig det är en icke-reflekterande beläggning eller användning av en specifik aluminiumlegering som har en minskad reflekterande effekt i allmänhet.

Aluminium är definitivt en av de tuffare utmaningarna när det gäller laserskärning av metall, eftersom aluminium är ett mycket reflekterande material som komplicerar hela skärningsprocessen mycket på grund av att den reflekterade laserstrålen kan skada skärningsmaskinerna eller orsaka allmänna egendomsskador. Det finns flera olika sätt att försöka förhindra detta från att hända – vare sig det är en icke-reflekterande beläggning eller användning av en specifik aluminiumlegering som har en minskad reflekterande effekt i allmänhet.

Samtidigt har dessa metoder också sina egna problem. Mindre reflekterande aluminiumkvaliteter kanske inte är lämpliga för specifika förhållanden eller uppgifter som de ursprungligen var avsedda för, och den icke-reflekterande beläggningen kan fortfarande brännas igenom av laserstrålen, vilket avslöjar den tidigare nämnda starkt reflekterande ytan.

Laserskärningsprocessen för aluminium kan också lämna en grump i kanterna på ett arbetsstycke, även om själva skärningen var framgångsrik. Vissa tillverkare tar bort den mekaniskt, och andra lägger mer tid på exakt maskininställning för att undvika att lämna en grump helt och hållet.

Med tanke på alla ovannämnda problem är det fortfarande mycket effektivare att laserskära aluminium än via någon annan skärningsmetod. Det kan erbjuda en av de bästa kombinationerna av snabbhet och effektivitet, om rätt kompetensnivå är involverad i processen. Om ditt mål är att laserskära aluminium – finns det dock flera nyanser som du måste hålla i minnet.

Först och främst är aluminiumets kvalitet viktig att ta hänsyn till. En högre aluminiumkvalitet innebär vanligtvis fler element i legeringen – och därmed mindre reflekterande karaktär hos materialet som helhet.

Det finns också frågan om vilken lasertyp du kommer att använda för att skära aluminium. Som vi har nämnt tidigare finns det två olika typer av laserskärning av stål som en tillverkare kan ha – CO2 eller fiber. Den senare är den föredragna typen av laserskärningsmaskiner medan den förstnämnda kan ha vissa problem med reflektioner och är lite mer benägen att skadas under laserskärning av aluminiumprocessen.

Ämnet kraft är också viktigt i det här fallet. Förutom den allmänna regeln ”mer effekt = bättre” för dina laserskärningsuppgifter för aluminium finns det också problemet med att CO2- och fiberlasrar har olika effektutgång med liknande startparametrar på grund av att fiber är mycket effektivare när det gäller effektomvandling. Ett annat användbart knep här är att välja rätt fokuseringsavstånd för lasern för att förbättra det övergripande resultatet och minska risken för att skärningen blir dålig.

Generellt sett är laserskärning upp till cirka 8 mm i tjocklek relativt lätt, och det börjar bli mycket sämre när aluminiumet blir tjockare. 20 mm är där effektiviteten hos en laser för aluminiumskärning slutar helt och hållet och att försöka skära tjockare aluminium är i stort sett meningslöst. Vid den här tidpunkten skulle det vara ett mycket bättre val att använda en typ av vattenstråleskärning för tjockare aluminiumarbetsstycken.

Framtiden för laserskärning

Även om fiberlaserskärningstypen kan vara överlägsen sin föregångare på nästan alla sätt, är den fortfarande långt ifrån lika populär som CO2-laserskärning – mest på grund av att laserskärning som helhet har förknippats med koldioximetoden under en tid nu, och tillverkningsindustrin som bransch är mycket långsam och försiktig med att införa nyare teknik, även när den är flera gånger effektivare än den befintliga.

Fiberlaserskärning är också mindre kostsamt att underhålla i längden, eftersom maskinerna är mindre sofistikerade och kräver mindre insatser för att stödja. Metoden i sig är snabbare än CO2-skärning – men den är fortfarande inte lika bra för att skära tjockare metaller. Detta kan vara den enda betydande fördelen som CO2-skärning har – att hantera metaller som är 10 mm tjocka eller mer.

Tillverkningsindustrin som helhet är mycket långsam när det gäller att anpassa sig och ändra sina metoder, men fiberlasertypen är redan på väg att överträffa CO2-lasertypen i sin popularitet. Denna typ av konkurrens och mångfald driver också många tekniska processer framåt och utvecklar bättre sätt att interagera med metalldelar, inklusive skärande processer.

Slutsats

Skärning som helhet är en viktig del av varje tillverkningsprocess. Laserskärning är en av flera olika typer av skärning som process och erbjuder ett antal fördelar för specifika uppgifter samtidigt som den har sin egen andel av nackdelar. Denna artikel går också kortfattat igenom laserskärningens historia, liksom olika material som kan skäras med en laserstråle och flera typer av laserskärning när det gäller maskiner.

Levstal är ett pålitligt ståltillverkningsföretag som erbjuder ett antal tjänster till sina kunder, inklusive både specifika operationer med metaller och en komplett process för att tillverka specifika delar eller detaljer. Laserskärning ingår också i denna lista och erbjuder möjligheten att skära vanligt stål, rostfritt stål, aluminium och till och med speciella typer av stål – Strenx, Raex, Hardox osv.

Levstal erbjuder två automatiskt utbytbara arbetsbord som är 3000 x 1500 mm, med en hastighet på 200 m per minut, en accelerationshastighet på 20 m/s2, en precisionsmarginal på 0,03 mm och en materialtjocklek som den kan arbeta med mellan 0,5 och 25 mm. Levstals laserskärningskapacitet för plåt är också certifierad enligt EN 1090, vilket gör det möjligt att utfärda CE-certifikat för antingen bärande konstruktioner eller deras komponenter.

- Introduktion till laserskärning

- Historien om laserskärning

- Fördelar och brister med laserskärning

- Fördelar med laserskärning

- Problem med laserskärning

- Typer av laserskärning

- Koldioxidlaserens arbetsprincip

- Fiberlaserens arbetsprincip

- Laserskärning av olika material

- Material som inte rekommenderas för laserskärning

- Material som kan skäras med laser

- Aluminium och laserskärning

- Framtiden för laserskärning

- Slutsats