Metallskärning är ett ganska varierat område i sig, med två olika typer – termisk skärning och mekanisk skärning. Den största skillnaden mellan de två är deras inställning till skärningsprocessen som helhet. Ämnet för den här artikeln – plasmaskärning – är en version av termisk skärning som skär metall med hjälp av joniserad gas.

Grunderna för plasmaskärning

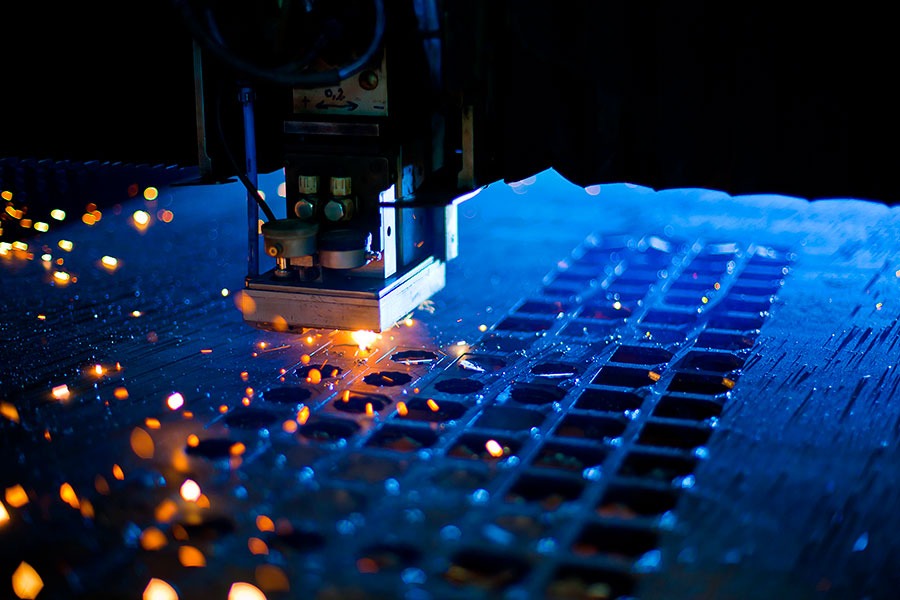

Plasmaskärning är en omfattande skärteknik som ofta används för att skära både plåt och tjocka metallplåtar. Naturligtvis har den sina egna fördelar och brister, men först måste vi gå igenom vad plasma egentligen är.

Plasmaskärning är en omfattande skärteknik som ofta används för att skära både plåt och tjocka metallplåtar. Naturligtvis har den sina egna fördelar och brister, men först måste vi gå igenom vad plasma egentligen är.

Det stämmer att de tre grundläggande materiatillstånden som vi alla känner till är gas, fast och flytande – men de är inte de enda. Plasma är det fjärde materiatillståndet, och det kan hittas naturligt i högre delar av jordens atmosfär. Det är också en del av belysning och eld vid höga temperaturer.

Gas kan också omvandlas till plasma via processen med intensiv uppvärmning – vilket är anledningen till att plasmas vanliga definition är ”ett joniserat gasliknande ämne som leder elektricitet”.

Det används ganska ofta även i vårt dagliga liv, med neonskyltar, plasma-tv:n, lysrörslampor och så vidare. Detta är bara några exempel på hur plasma används inte bara i plasmaskärare utan i många andra apparater runt omkring oss.

Tekniska detaljer om plasmaskärning

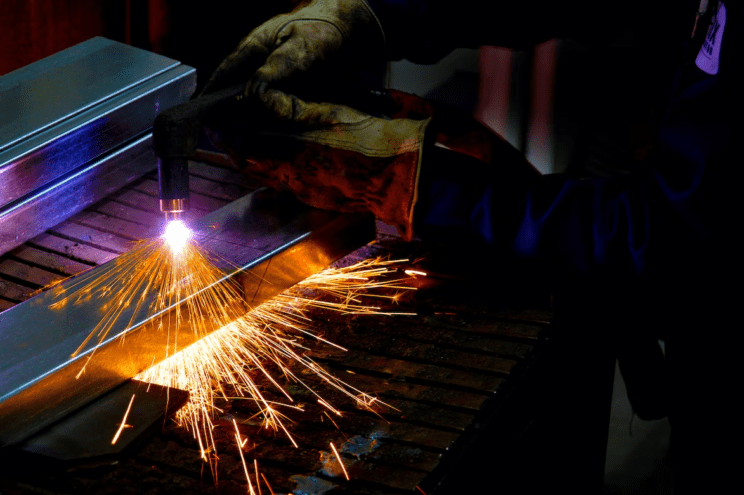

Plasmaskärningsprocessen är också ganska enkel när det gäller de grundläggande principerna. En plasmaström genereras genom att någon typ av gas tvingas genom ett smalt munstycke. Därefter producerar en extern strömförsörjning en elektrisk ström som är tillräckligt stark för att utföra joniseringsprocessen (omvandla gasen till plasma – vilket är anledningen till att det ofta kallas plasmaskärning). Skärningsprocessen omfattar två steg – smältning av arbetsstycket med plasma och bortblåsning av den smälta metallen.

Det finns tre grundläggande delar som används i en grundläggande plasmaskärningsprocess (utan variationer): strömförsörjning, krets och brännare. Huvudsyftet med en strömförsörjning är ganska uppenbart – den måste tillhandahålla energi för att plasmabågen ska finnas kvar efter joniseringsprocessen. Den vanligaste spänningen i öppen krets ligger mellan 240 och 400 VDC (Volts of Direct Current).

Startkretsär också relativt uppenbart – den används för att starta en högintensiv pilotbåge för att jonisera den strömmande gasen. Några av de vanligaste användningarna av en startkrets är att använda antingen en rörlig elektrod eller en ”blowback start”-teknik för att inleda joniseringsprocessen. I de flesta fall är den växelspänning som produceras mellan 5000 och 10000 volt och vid ~2 MHz.

Den sista, men inte minst, är fackla en del av plasmaskäraren som håller ihop andra delar, torken används för att hålla både elektroden och det förbrukningsbara munstycket, som båda snävar in och håller plasmabågen på plats. Torken används också för att ge kylning till andra delar av apparaten, och den kan använda antingen vatten eller gas för att göra det.

Variationer i processen för plasmaskärning

Det betyder inte att plasmaskärningsprocessen är perfekt – det finns fortfarande utrymme för förbättringar, oavsett om det gäller skärhastighet, skärkvalitet, bågstabilitet eller något annat. Som sådan finns det flera olika varianter av plasmaskärningsprocessen som kan särskiljas:

- Insprutning av vatten. Som namnet antyder är skillnaden mellan konventionell plasmaskärning och vatteninjektion den vattenström som sprutas in i plasmabågen. Detta leder till en större inskränkning och ökar plasmatemperaturen (upp till 30000 grader Celsius). Andra fördelar är högre skärhastighet, minskad munstyckeerosion och förbättrad skärkvalitet.

- Luftplasma. Förvånansvärt nog kan en gas som plasma bildas av ersättas med bara luft. Samma sak gäller för kylningsdelen av processen – vatten kan också ersättas med luft. Det är dock inte så enkelt – först och främst krävs en speciell elektrod för att luft ska kunna generera plasma, med antingen hafnium eller zirkonium på en kopparhållare. Det är visserligen sant att det ska vara billigare att använda luft i stället för en dyr gas av olika slag, men det är inte så ensidigt i verkligheten – den vanliga volframelektroden är mycket billigare än den med hafniumspets, så prisfördelarna är inte lika uppenbara i detta avseende.

- Dubbel gas. I detta fall införs en sekundär gasström/sköld vid sidan av den primära gasströmmen – runt munstycket. Huvudsyftet med detta är att öka effektiviteten i ”bortblåsningen” av slaggen och den kraftigare inskränkningen av plasmabågen. Det hjälper också till att skära material snabbare och minskar avrundningen av den övre kanten.

- Vattenskydd. Vatten behöver inte heller injiceras i plasmaströmmen – det kan användas som en skyddskåpa för att minska buller, rök och förbättra munstyckets livslängd. I vissa fall kan hela arbetsstycket nedsänkas under ~60 mm vatten, som ett alternativ till en vattenhölje. Å andra sidan, eftersom vattenskydd inte påverkar konstriktionsnivåerna, finns det inga märkbara förbättringar när det gäller skärhastighet, skärkvalitet och andra skärrelaterade parametrar.

- Plasma med hög tolerans. När man jämför olika typer av skärsystem är det lätt att se att laserskärning är det mest exakta och har den högsta skärkvaliteten. Införandet av HTPAC (High Tolerance Plasma Arc Cutting) var ett försök att överbrygga en stor skillnad i skärkvalitet mellan laserskärning och andra typer av termisk skärning. HTPAC arbetar med en otroligt tunn plasmaström som kastas ut ur munstycket på ett virvlande sätt. Vissa specifika varianter av HTPAC erbjuder till och med ett särskilt magnetfält runt bågens krök för att upprätthålla rotationshastigheten och stabilisera plasmastrålen i sin helhet. Skärkvaliteten är förvisso högre än med en konventionell plasmabåge och förvrängningen av materialet är märkbart mindre i jämförelse, men den kan inte heller skära material som är tjockare än 6 mm och skärhastigheten är lägre än med den vanliga plasmaskärningsprocessen.

Vanliga funktioner i programvaran för plasmaskärning

Ett relativt vanligt exempel på programvara för plasmaskärning är CAD/CAM-programvara för skaktning, vilket är något som kan ställa in och styra i stort sett alla olika aspekter av plasmaskärning som process. Några av de vanligaste parametrarna som kan anpassas här är skärhastighet, skärhöjd, förflöde av gas, ljusbågsström, typ av håltagning, spänning och så vidare.

Det är inte heller ovanligt att programvaran för plasmaskärning i allmänhet tillhandahåller en mängd andra funktioner – bryggskärning, skelettskärning, kollisionsavvikelse, skärning med flera huvuden, kedjeskärning, skärning av gemensamma linjer och mycket mer.

Allt detta möjliggör ett mycket optimerat och produktivt resultat av plasmaskärningsprocessen som helhet, med en enklare inställningsprocess, förbättrad skärkvalitet och snabbare skärcykler.

Plasmaskärning är en teknik som används i stor utsträckning och som kan tillämpas på en mängd olika marknader och branscher:

- Byggnadsutrustning;

- Rör/rörledningar;

- Allmän tillverkning;

- Jordbruk/jordbruk;

- Skyltar och prydnadsföremål;

- Byggande av offentliga tjänster;

- Varvsindustrin;

- HVAC;

- Gruvdrift med mera.

Slutsats

Trots att plasmaskärning är en relativt komplicerad process är marknaden för plasmaskärningsapparater och -tjänster stor och mycket konkurrensutsatt. Numera används plasmaskärning (liksom andra typer av metallskärning) i stor utsträckning för att skapa ett överflöd av detaljer och apparater för vår vardag och för långsiktiga projekt, såsom byggnader, infrastruktur och så vidare.

Ett sådant företag är Levstal – ett stålbyggnadsföretag som erbjuder ett brett utbud av tjänster inom stålbyggnadsområdet och har funnits på marknaden sedan 1991. Levstal erbjuder ett personligt tillvägagångssätt till var och en av sina kunder från olika delar av världen – från Japan och Nordamerika till England, Finland, Frankrike, Belgien med flera.

Deras plasmaskärningstjänster omfattar 3 Hyperterm Plasma HRP 260 metallskärningsapparater, med möjlighet att skära svart plåt från 0,5 mm till 30 mm tjocklek och metall i rostfritt stål upp till 20 mm. Metallplåtarna kan vara upp till 2500 mm breda och 12000 mm långa.