Esittely laserleikkaukseen

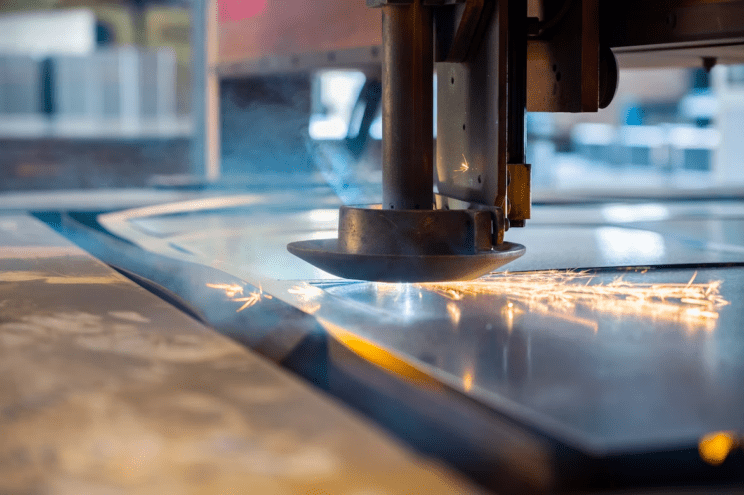

Leikkaus on olennainen osa teräksen valmistusprosessia – se on yksi yleisimmin käytetyistä prosessin osista hitsauksen tai taivutuksen ohella. Teräksen leikkaus on myös erittäin vivahteikas prosessi, jolla on useita eri variaatioita, olipa kyse sitten sahauksesta, plasmaleikkauksesta, vesisuihkuleikkauksesta tai laserleikkauksesta. Aivan viimeinen leikkaustyyppi tässä luettelossa on tämän postauksen pääkohde.

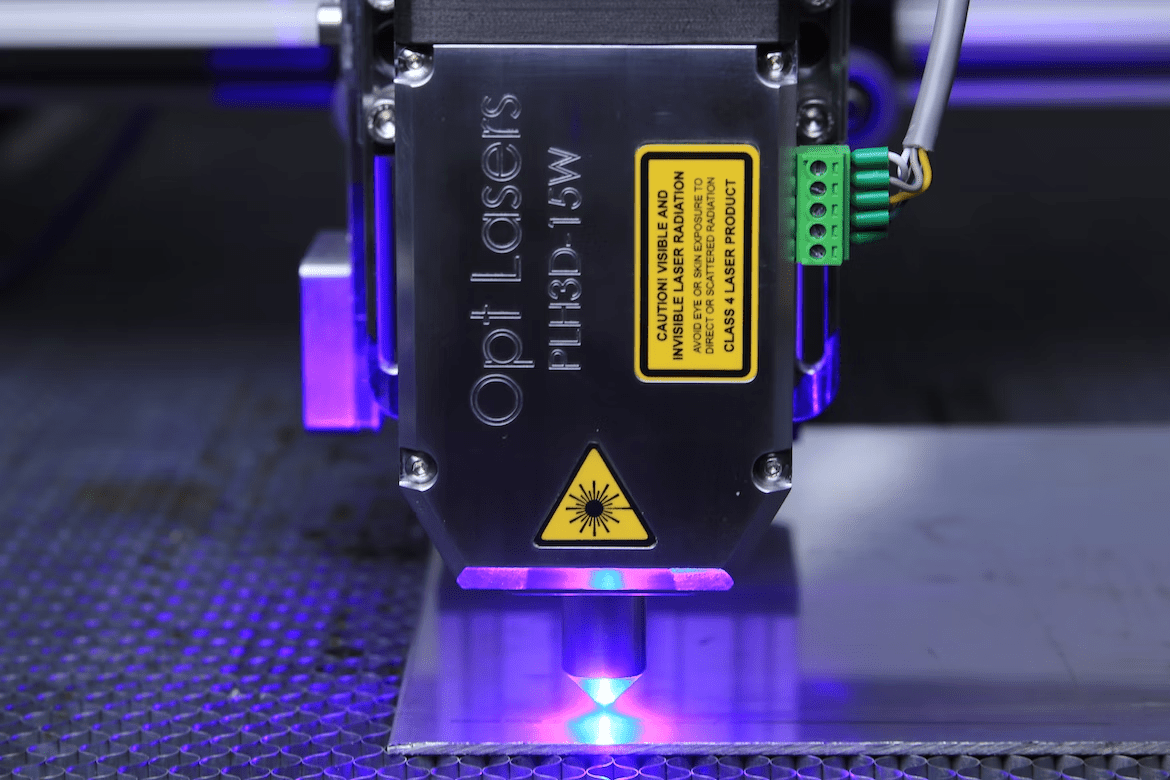

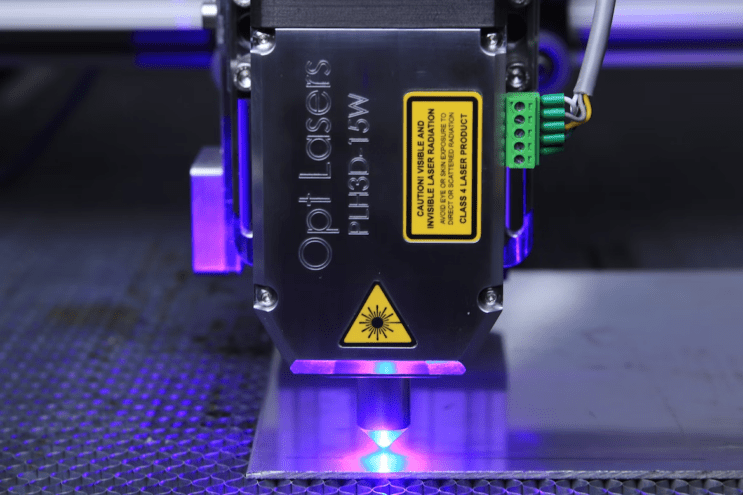

Levyjen laserleikkaus on prosessi, jossa materiaalin yksi osa erotetaan toisesta – siinä käytetään keskittynyttä laseria, joka höyrystää materiaalin kosketuksesta. Vaikka se aloitti kehittyneenä valmistusmenetelmänä, joka soveltui vain suurteollisuuteen, se on sittemmin kehittynyt niin paljon, että laserleikkauslaitteistoja voivat käyttää pienyritykset, arkkitehtuurin ammattilaiset, koulut ja jopa yksittäiset harrastajat ja harrastajat.

Laserleikkauksen historia

Olisi melko vaikeaa löytää ihmistä, joka ei tietäisi, mikä laser on nykypäivänä. Se, että sana itsessään on lyhenne, on kuitenkin edelleen mysteeri aika monelle. ”Laser” on lyhenne sanoista Light Amplification by Stimulated Emission of Radiation (valon vahvistaminen säteilyn stimuloidulla emissiolla) – ja on suhteellisen helppo ymmärtää, että lyhyempi sana olisi paljon helpompi omaksua osaksi valtavirtaa sen sijaan, että se olisi niin monisanainen kuin tämän tekniikan koko nimi.

Toinen vielä vähemmän tunnettu tosiasia laserleikkaustekniikasta on se, että alun perin sen ideoi itse Albert Einstein, joka kirjoitti artikkelissaan ”On the Quantum Theory of Radiation”, jossa esiteltiin teoria laserista tekniikkana. Tarvittiin vielä muutama iteraatio ja useita muita tiedemiehiä innovoimaan Einsteinin ideoita, ennen kuin itse teknologia tuli jossain määrin mahdolliseksi viime vuosisadan puolivälissä.

Ensimmäinen varsinainen sykkivän laserin prototyyppi on peräisin vuodelta 1960, ja kaasulaserin prototyyppi seurasi suhteellisen pian sen jälkeen. Tästä johtui toinen laseriin teknologiana liittyvä ongelma – se oli teknologia, jolla ei ollut käyttötarkoitusta. Tämä ei tietenkään kestänyt kauan, ja kesti vain muutaman vuoden, ennen kuin teollisuus loi ensimmäisen laserleikkauskoneen (vuonna 1965 Western Electric Engineering Research Center), jolla leikattiin reikiä timanttimuottiin.

Vaikka tämä oli ensimmäinen tekninen käyttötapaus laserille teknologiana, varsinainen suosituin käyttötapaus ilmestyi vain kaksi vuotta myöhemmin – vuonna 1967. Kyseessä oli kaasusuihkulaserleikkauskone, jota käytettiin paksujen metallilevyjen leikkaamiseen (1 mm:n paksuus). Tämä yksi erityinen käyttötapaus osoittautui niin tehokkaaksi, että se levisi nopeasti monille muille teollisuudenaloille, jotka työskentelevät erityyppisten metallien parissa – ilmailu- ja avaruusala oli ensimmäinen esimerkki siitä, että laseria käytettiin ”tavallisempien” metallityyppien, kuten titaanin ja keramiikan, leikkaamiseen.

Oli kuitenkin myös useita käyttötapauksia, jotka eivät liittyneet lainkaan metalleihin – kuten laserin käyttö tekstiilien leikkaamiseen. Yksi suurimmista syistä tähän materiaalivalintaan oli se, että lasereita tuottavien laitteiden teho oli tuohon aikaan varsin rajallinen, joten ne eivät pystyneet tuottamaan tarpeeksi lämpöä, jotta ne olisivat voineet ylittää useimpien metallien lämmönjohtavuuden.

Laserleikkauksen edut ja puutteet

Nyt kun tiedämme laserleikkauksen lyhyen historian, on aika nähdä, miksi tämä erityinen leikkausmenetelmä on nykyään niin suosittu – sekä teollisuudessa että tavallisilla käyttäjillä. Laserleikkaus tarjoaa melko suuren määrän etuja nopeudesta mittakaavaan ja konfiguroitavuuteen, mutta sillä on myös omat haittapuolensa – kuten sen kustannukset, materiaalin paksuuteen liittyvät rajoitukset ja niin edelleen. Nyt käsittelemme laserleikkauksen sekä etuja että haittoja tarkemmin.

Laserleikkauksen edut

- Ainoa kosketus koneen ja metallikappaleen välillä on itse säteen kautta, mikä tarkoittaa, että koneet voivat elää pidempään, koska niillä ei ole mekaanista kitkaa laserleikkauksen aikana tai sen jälkeen.li>

- Automaatiolla on suuri merkitys laserleikkauksessa, koska monet sen osat ovat pitkälle automatisoituja – se mahdollistaa ennennäkemättömän tarkkuuden ja vähentää samalla manuaalisen työn kustannuksia tai poistaa ne kokonaan. Joihinkin kalliimpiin laserleikkauskoneisiin sisältyy jopa seurantakuljettimia ja syöttöjärjestelmiä, jotka automatisoivat ja tehostavat prosessia entisestään.

- Erittäin suuri tarkkuus on tälle leikkaustyypille itsestäänselvyys, sillä keskimääräinen virhemarginaali on +/- 0,1 mm, ja kyky suorittaa tällaisia operaatioita toistuvasti enintään +/- 0,05 mm:n erolla tekee laserleikkauksen käytöstä teräksen valmistuksessa erittäin helppoa, kun tarvitaan useita samanlaisia osia. Kaikki tämä on mahdollista vain siksi, että laserleikkauslaitteita ohjataan tietokoneen numeerisen ohjauksen (CNC) avulla, eikä ihminen tarvitse juuri lainkaan apua leikkauksen alkuasetuksia lukuun ottamatta.

- Jos asetukset ovat oikeat, laserleikkaus jättää vain suhteellisen pienen purseen leikkauskohtaan – mutta se riippuu leikattavasta materiaalista.

- Laserleikattu metallilevy on myös nopeampaa kuin perinteinen mekaaninen leikkaus, vaikka se soveltuu useimmiten vain enintään 10 mm:n paksuisiin materiaaleihin. On myös joitakin erityisiä materiaalityyppejä, joita voidaan leikata vain laserkoneella, koska mekaaniset leikkausmenetelmät eivät pysty samaan.

- Laserleikkaus on monipuolista ja soveltuu monille eri materiaaleille – ei vain metalleille, vaan myös puulle, paperille, akryylille, MDF-levylle ja muille materiaaleille. Useimmilla laserleikkureilla voidaan myös tehdä lasermerkintöjä vähäisin tarvittavin säädöin, mikä helpottaa huomattavasti erilaisten toimintojen suorittamista samalla koneella.

Laserleikkaukseen liittyvät ongelmat

- Laserleikkauskoneiden hankintakustannukset ovat erittäin korkeat. Se saattaa kompensoida suuren osan siitä, kun kyse on pitkän aikavälin ylläpidosta ja yleisestä tehokkuudesta, mutta itse laitteiston alkuperäiset kustannukset ovat silti valtavat.

- Laserleikkauskonetta on käsiteltävä ja huollettava ammattilaisen toimesta, jotta se voi saavuttaa täyden potentiaalinsa – yksittäiseltä alan asiantuntijalta vaaditaan melko paljon kokemusta, jotta laserleikkauslaitetta voidaan käsitellä mahdollisimman tehokkaasti.

- Kuten olemme maininneet useaan otteeseen, monet laserleikkauksen eduista ovat sovellettavissa vain tiettyyn materiaalin paksuuteen asti. Sen tehokkuus heikkenee huomattavasti, jos materiaalin paksuus on yli 15 tai 20 mm.

- Koska laserleikkaus on luonteeltaan pohjimmiltaan lämpökäsittelyä, on olemassa joitakin hyvin erityisiä materiaaleja, joita voidaan käsitellä laserleikkauksella ja joita ei voida käsitellä laserleikkauksella – koska jotkin materiaalit voivat sulaa leikkausprosessin aikana, jolloin syntyy erittäin vaarallisia höyryjä, jotka olisivat todellinen vaaratekijä, jos niitä ei käsiteltäisi kunnolla hyvällä ilmanvaihtojärjestelmällä ennen leikkausta.

Laserleikkauksen tyypit

Yksi teräksenvalmistuksen yleisimmistä metalleihin kohdistuvista vuorovaikutustavoista on laserleikkaus. Laserleikkaus kokonaisuutena loistaa prosessin tarkkuudella, nopeudella ja tehokkuudella – ei ainoastaan leikkaamisessa, vaan myös merkitsemisessä, kaiverruksessa, hitsauksessa ja muissa toiminnoissa. On syytä mainita, että laserleikkauskoneita on kahta päätyyppiä – CO2 ja kuitu. Ensimmäinen on alkuperäinen, vanhempi tekniikka, kun taas jälkimmäinen on uudempi tulokas alalla.

Hiilidioksidilaserin toimintaperiaate

Koska kyseessä on perinteisempi laserleikkausmenetelmä, se lähtee liikkeelle laserlaitteesta tulevasta säteestä, joka kohdistetaan peiliin. Peilin (tai peilien) avulla kerätään säteen energiaa, joka myöhemmin keskitetään säteeksi linssin avulla. Tätä keskitettyä lasersädettä käytetään kyseisen metallin sulattamiseen.

Tähän prosessiin liittyy myös tietynlainen kaasu, ja tarkka kaasutyyppi riippuu siitä, minkä tyyppistä metallia leikataan. Jos kyseessä on mieto teräs, tarvitaan puhdasta happea polttoprosessin käynnistämiseksi. Alumiinin tai ruostumattoman teräksen tapauksessa kaasuna käytetään yleensä typpeä, jota käytetään lähinnä pitämään leikkaus puhtaana jälkikäteen ja puhaltamaan sula metalli pois – sillä lasersäde sulattaa nämä metallityypit helposti.

Laserin toimintatapa kokonaisuudessaan edellyttää, että materiaalin, jota sillä yritetään leikata, on tarkoitus absorboida lasersäteen lähettämää lämpöä. Useimmat metallityypit ovat kuitenkin jossain määrin heijastavia, mikä aiheuttaa melko korkean lähtötason lasergeneraattoreille, jotta ne voisivat leikata terästä CO2:lla. Tämä on myös syy siihen, miksi tiettyjä alumiini- tai kupariseosten laatuja ei voida leikata hiilidioksidilaserilla samalla tavalla kuin laserilla leikataan ruostumattomasta teräksestä valmistettuja elementtejä – koska kaikki nämä materiaalit ovat luonteeltaan liian heijastavia.

Laite, jota käytetään lasersäteen tuottamiseen, tuhoutuisi lämpö, joka heijastuu metallikappaleesta kohti laitetta, ennen kuin kappale sulaa.

Kuitulaserin toimintaperiaate

Kuitulaser lasertyyppinä on melko tuore, ja ensimmäinen esimerkki esiteltiin vuonna 2008 maailman suurimmilla ohutlevytuotantomessuilla nimeltä EuroBLECH. Tämän menetelmän on tarkoitus olla ratkaisu edellä mainittujen voimakkaasti heijastavien metallien – messinki, kupari, alumiini, sinkitty teräs jne. – leikkaamiseen.

Kuitulaser on periaatteessa kaikin puolin parannus CO2-laserleikkaukseen verrattuna – itse tekniikka on helpompaa, työkappale on kestävämpi, leikkausprosessi on tehokkaampi ja niin edelleen. Diodipankit luovat laservalon, ja sitä vahvistetaan kanavoimalla se optisten kaapeleiden kautta. Kaapeleissa on harvinaisia alkuaineita, kuten thuliumia ja erbiumia. Kaapeleista tuleva valo fokusoidaan sitten linssin avulla leikkausprosessin aloittamiseksi.

Tätä järjestelmää ei tarvitse lämmittää ennen käynnistämistä, siihen ei tarvitse lisätä kaasua prosessin aikana, eikä siihen kuulu peilien uudelleensuuntausta, koska peilit eivät ole osa prosessia. Menetelmä itsessään on myös paljon kustannustehokkaampi, koska ruostumatonta terästä laserleikattaessa menetetään paljon vähemmän lämpöä – noin 75 prosenttia lämmön muuntumisasteesta, kun hiilidioksidimenetelmässä se on 20 prosenttia.

Laserleikkaus eri materiaaleista

Olemme jo useaan kertaan maininneet laserleikkaukseen soveltuvien eri materiaalien aiheen, joten on aika selittää sitä hieman yksityiskohtaisemmin. Laserleikkaus prosessina voi toimia monien eri materiaalien kanssa – eikä se rajoitu myöskään vain metallimuunnoksiin. On kuitenkin myös materiaaleja, jotka eivät välttämättä täytä laserleikkauksen kriteerejä, vaikka ne näyttävätkin sopivan täydellisesti.

Materiaalit, joita ei suositella laserleikkaukseen

Lasertyöstöön soveltumattomien materiaalien luettelon aloittaa lasermateriaali nimeltä lasikuitu. Se on epoksihartsin ja itse lasin yhdistelmä, joka luo lasin muunnelman, jota on vaikea leikata laserilla samoin kuin tavallista lasia – ja se myös päästää myrkyllisiä höyryjä prosessin aikana epoksihartsin vuoksi.

PVC eli polyvinyylikloridi on toinen tämän luettelon osanottaja, joka tuottaa myrkyllisiä höyryjä ja happoja, kun sitä leikataan laserilla – ja se voi olla haitallista sekä käyttäjälle että itse laitteistolle (korroosion lähteenä).

ABS (akryylinitriilibutadieenistyreeni) ja HDPE (suuritiheyksinen polyeteeni) ovat hyvin samankaltaisessa asemassa – materiaali, joka suorastaan sulaa sen sijaan, että sitä leikattaisiin, kun se asetetaan lasersäteen alle, mikä aiheuttaa hirvittävän leikkauksen ja valtavan sotkun työpöydällä sen jälkeen.

Polykarbonaattia voidaan leikata lasersäteellä, jos materiaalin paksuus on alle 1 mm. Kaikki paksummat materiaalit epäonnistuvat, koska materiaali pyrkii absorboimaan infrapunasäteilyä, jolloin työkappaleen yksittäiset kohdat värjäytyvät ja pahimmassa tapauksessa syttyy tulipalo.

Kaksi viimeistä esimerkkiä tässä luettelossa ovat polypropeenivaahto ja polystereeni. Molemmat näistä materiaaleista syttyvät palamaan heti, kun leikkausprosessi alkaa. Myöhemmin voi tietysti ilmetä muita ongelmia, mutta jo se, että se syttyy tuleen, pitäisi olla riittävä peruste olla yrittämättä leikata tai merkitä palaa tästä materiaalista lasersäteellä.

Materiaalit, joita voidaan leikata laserilla

Tämän luokan ensimmäinen osa käsittelee erilaisia metalleja – värimetalleja, mietoa terästä, alumiinia ja monia muita. Nämä materiaalit voivat olla jopa 30 mm paksuja, mutta tämän parametrin yläraja vaihtelee yleensä melko paljon riippuen kyseisen laitteiston tehosta (sekä laserleikkauslevylaitetta käsittelevän käyttäjän taidoista).

Myös muovit voidaan leikata tällä erityisellä menetelmällä – luusiitti, akryyli ja PMMA (polymetyylimetakrylaatti) ovat joitakin suosituimpia esimerkkejä läpinäkyvistä muoveista, ja ne ovat yleensä melko helppoja leikata, ja niistä jää leikkausprosessin jälkeen hieno viimeistely, koska materiaalin reunat sulavat pois lämmöstä. POM (polyoksimetyleeni) on myös muovin muunnelma, vaikka sen käyttötarkoitus onkin täysin erilainen – se soveltuu paremmin konepajateollisuuteen erilaisiin hammaspyöriin, lääketieteellisiin instrumentteihin, liukuelementteihin, elintarvikepakkauksiin jne.

Myös puu soveltuu laserleikkaukseen, ja esimerkiksi MDF-levy ja vaneri soveltuvat erinomaisesti erilaisiin monimutkaisiin toimintoihin. Nämä puuelementit on kuitenkin tutkittava perusteellisesti etukäteen, jotta voidaan varmistaa, ettei puukappaleessa ole hartsia tai öljyä, joka voi syttyä palamaan leikkausprosessin aikana.

Yllättävää kyllä, myös pahvi ja paperi ovat tässä luettelossa materiaaleista, joita voidaan muokata laserleikkaamalla. Yksi suosituimmista esimerkeistä näiden kahden epätavallisen materiaalin laserleikkauksesta ovat monimutkaiset hääkutsut, joissa on paljon elementtejä.

Samalla voi olla vaikea kuvitella, että jotain niinkin haurasta ja heijastavaa kuin lasi voitaisiin leikata laserilla – mutta se on mahdollista. Laserteholle on tosin alun perin suuret vaatimukset, ja jäähdytysjärjestelmä on pakollinen tällaisissa operaatioissa – mutta laserleikkaus on mahdollista suorittaa erilaisille lasielementeille.

Alumiini ja laserleikkaus

Alumiini on ehdottomasti yksi vaikeimmista haasteista erityisesti metallin laserleikkauksessa, sillä alumiini on erittäin heijastava materiaali, joka vaikeuttaa koko leikkausprosessia huomattavasti, koska heijastunut lasersäde voi vahingoittaa leikkauskoneita tai aiheuttaa yleistä omaisuusvahinkoa. On olemassa useita eri tapoja yrittää estää tätä tapahtumasta – olipa kyse heijastamattomasta pinnoitteesta tai tietyn alumiiniseoksen käytöstä, jonka heijastava vaikutus on yleisesti ottaen vähäisempi.

Alumiini on ehdottomasti yksi vaikeimmista haasteista erityisesti metallin laserleikkauksessa, sillä alumiini on erittäin heijastava materiaali, joka vaikeuttaa koko leikkausprosessia huomattavasti, koska heijastunut lasersäde voi vahingoittaa leikkauskoneita tai aiheuttaa yleistä omaisuusvahinkoa. On olemassa useita eri tapoja yrittää estää tätä tapahtumasta – olipa kyse heijastamattomasta pinnoitteesta tai tietyn alumiiniseoksen käytöstä, jonka heijastava vaikutus on yleisesti ottaen vähäisempi.

Samalla näissä lähestymistavoissa on myös omat ongelmansa. Vähemmän heijastavat alumiinilaadut eivät välttämättä sovellu tiettyihin olosuhteisiin tai tehtäviin, joihin ne on alun perin tarkoitettu, ja lasersäde voi edelleen polttaa heijastamattoman pinnoitteen läpi, jolloin edellä mainittu erittäin heijastava pinta paljastuu.

Laserleikattu alumiiniprosessi voi myös jättää työkappaleen reunoille purseita, vaikka itse leikkaus olisikin onnistunut. Jotkut valmistajat poistavat sen mekaanisesti, ja toiset käyttävät enemmän aikaa koneen tarkkoihin asetuksiin, jotta jyrsintä ei jäisi kokonaan.

Kaikki edellä mainitut seikat huomioon ottaen alumiinin laserleikkaus on silti paljon tehokkaampaa kuin mikään muu leikkausmenetelmä. Se voi tarjota yhden parhaista nopeuden ja tehokkuuden yhdistelmistä, jos prosessiin osallistuu asianmukainen asiantuntemus. Jos tavoitteenasi on kuitenkin alumiinin laserleikkaus, on useita vivahteita, jotka on pidettävä mielessä.

Ensinnäkin on tärkeää ottaa huomioon alumiinin laatu. Korkeampi alumiiniluokka tarkoittaa yleensä enemmän elementtejä seoksessa – ja siten vähemmän heijastavaa luonnetta materiaalissa kokonaisuutena.

On myös kysymys siitä, mitä lasertyyppiä aiot käyttää alumiinin leikkaamiseen. Kuten olemme aiemmin maininneet, valmistajalla voi olla kaksi erilaista laserleikattavaa terästyyppiä – CO2 tai kuitu. Jälkimmäinen on suositeltavampi laserleikkauskonetyyppi, kun taas edellisellä voi olla joitakin ongelmia heijastusten kanssa ja se on hieman alttiimpi vaurioille alumiinin laserleikkausprosessin aikana.

Myös tehon aihe on tässä tapauksessa tärkeä. Sen lisäksi, että alumiinin laserleikkaustehtävissä on yleinen sääntö ”enemmän tehoa = parempi”, ongelmana on myös se, että CO2- ja kuitulasereilla on erilainen teho samanlaisilla lähtöparametreilla, koska kuitu on paljon tehokkaampi tehon muuntamisessa. Toinen hyödyllinen temppu tässä yhteydessä on valita oikea laserin tarkennusetäisyys kokonaistulosten parantamiseksi ja huonon leikkauksen mahdollisuuksien vähentämiseksi.

Yleisesti ottaen laserleikkaus noin 8 mm:n paksuuteen asti on suhteellisen helppoa, ja se alkaa muuttua paljon huonommaksi, kun alumiini paksuuntuu. 20 mm:n kohdalla laserin tehokkuus alumiinin leikkaamisessa loppuu kokonaan, ja paksumman alumiinin leikkaaminen on melko hyödytöntä. Tässä vaiheessa vesisuihkuleikkauslaitteen käyttö olisi paljon parempi valinta paksumpien alumiinikappaleiden leikkaamiseen.

Laserleikkauksen tulevaisuus

Vaikka kuitulaserleikkaustyyppi saattaa olla edeltäjäänsä lähes kaikin tavoin parempi, se ei ole vielä läheskään yhtä suosittu kuin CO2-laserleikkaus – lähinnä siksi, että laserleikkaus kokonaisuudessaan on jo jonkin aikaa liittynyt hiilidioksidimenetelmään, ja valmistusteollisuus on teollisuutena hyvin hidas ja varovainen uusien tekniikoiden käyttöönotossa, vaikka ne olisivat moninkertaisesti tehokkaampia kuin nykyiset.

Kuitulaserleikkaus on pitkällä aikavälillä myös edullisempaa ylläpitää, koska koneet ovat vähemmän kehittyneitä ja niiden ylläpito vaatii vähemmän työtä. Menetelmä itsessään on nopeampi kuin CO2-leikkaus – mutta se ei silti ole yhtä hyvä paksumpien metallien leikkaamiseen. Tämä saattaa olla ainoa merkittävä etu, joka CO2-laserleikkauksella on – kun käsitellään vähintään 10 mm:n paksuisia metalleja.

Koko valmistusteollisuus on hyvin hidas sopeutuessaan ja muuttaessaan tapojaan, mutta kuitulasertyyppi on jo matkalla voittamaan CO2-lasertyypin suosiossaan. Tällainen kilpailu ja monimuotoisuus vie myös monia teknologisia prosesseja eteenpäin ja kehittää parempia tapoja olla vuorovaikutuksessa metalliosien kanssa, mukaan lukien leikkausprosessit.

Johtopäätös

Leikkaus on kokonaisuudessaan tärkeä osa mitä tahansa valmistusprosessia. Laserleikkaus on yksi monista erilaisista leikkausprosesseista, ja se tarjoaa monia etuja tiettyihin tehtäviin, mutta sillä on myös omat haittansa. Tässä artikkelissa käydään myös lyhyesti läpi laserleikkauksen historiaa sekä erilaisia materiaaleja, joita voidaan leikata lasersäteellä, ja useita laserleikkauksen konetyyppejä.

Levstal on luotettava teräksenvalmistusyritys, joka tarjoaa asiakkailleen useita palveluita, mukaan lukien sekä erityiset toiminnot metallien kanssa että tiettyjen osien tai yksityiskohtien valmistuksen kokonaisprosessin. Laserleikkaus sisältyy myös tähän luetteloon, ja se tarjoaa mahdollisuuden leikata tavallista terästä, ruostumatonta terästä, alumiinia ja jopa erityyppisiä teräksiä – Strenx, Raex, Hardox jne.

Levstal tarjoaa kaksi automaattisesti vaihdettavaa työpöytää, joiden koko on 3000 x 1500 mm, nopeus 200 m minuutissa, kiihtyvyys 20 m/s2, tarkkuusmarginaali 0,03 mm ja materiaalin paksuusalue, jolla voidaan työskennellä 0,5-25 mm. Levstalin ohutlevyjen laserleikkausvalmiudet on myös sertifioitu EN 1090 -standardin mukaisesti, mikä mahdollistaa CE-todistusten myöntämisen joko kantaville rakenteille tai niiden osille.

- Esittely laserleikkaukseen

- Laserleikkauksen historia

- Laserleikkauksen edut ja puutteet

- Laserleikkauksen edut

- Laserleikkaukseen liittyvät ongelmat

- Laserleikkauksen tyypit

- Hiilidioksidilaserin toimintaperiaate

- Kuitulaserin toimintaperiaate

- Laserleikkaus eri materiaaleista

- Materiaalit, joita ei suositella laserleikkaukseen

- Materiaalit, joita voidaan leikata laserilla

- Alumiini ja laserleikkaus

- Laserleikkauksen tulevaisuus

- Johtopäätös