Metallskjæring er et ganske variert felt alene, med to forskjellige typer – termisk skjæring og mekanisk skjæring. Den største forskjellen mellom de to er deres tilnærming til kutteprosessen som helhet. Emnet for denne artikkelen – plasmaskjæring – er en versjon av termisk skjæring som kutter metall ved hjelp av ionisert gass.

Grunnleggende om plasmaskjæring

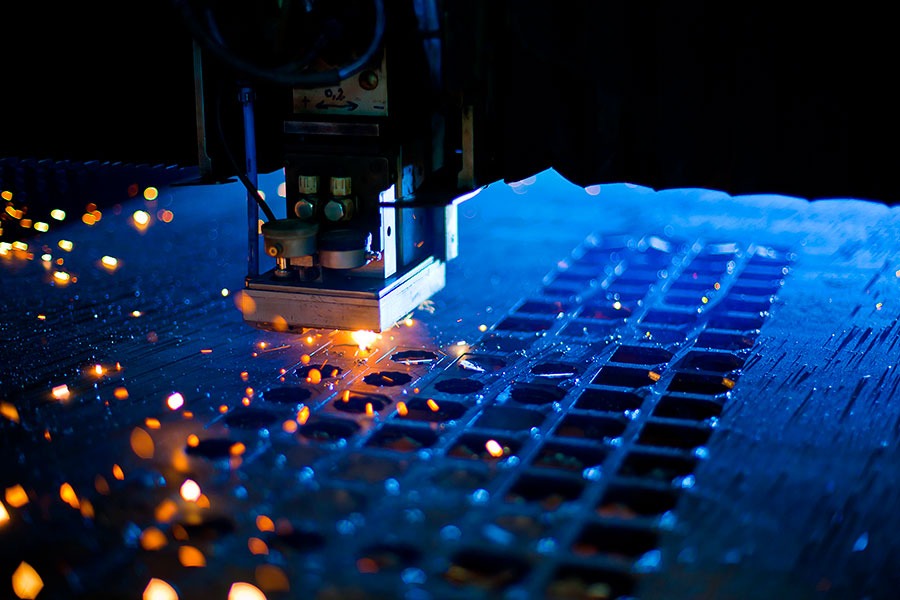

Plasmaskjæring, som helhet, er en utbredt skjæreteknikk som ofte brukes til å kutte både metallplater og tykke metallplater. Selvfølgelig har det sine egne fordeler og mangler, men først må vi gå gjennom hva plasma faktisk er.

Plasmaskjæring, som helhet, er en utbredt skjæreteknikk som ofte brukes til å kutte både metallplater og tykke metallplater. Selvfølgelig har det sine egne fordeler og mangler, men først må vi gå gjennom hva plasma faktisk er.

Det er sant at tre grunnleggende materietilstander som vi alle kjenner er gass, fast og flytende – men de er ikke de eneste. Plasma er den fjerde tilstanden til materie, og den kan finnes naturlig i høyere deler av jordens atmosfære. Det er også en del av belysning og høytemperaturbrann.

Gass kan også omdannes til plasma via prosessen med intens oppvarming – det er grunnen til at plasmas vanlige definisjon er “et ionisert gasslignende stoff som leder elektrisitet”.

Den brukes også ganske ofte i hverdagen vår, med neonskilt, plasma-TVer, lysrør og så videre. Dette er bare noen av eksemplene på hvordan plasma brukes ikke bare i plasmakuttere, men i mange andre apparater rundt oss.

Det tekniske ved plasmaskjæring

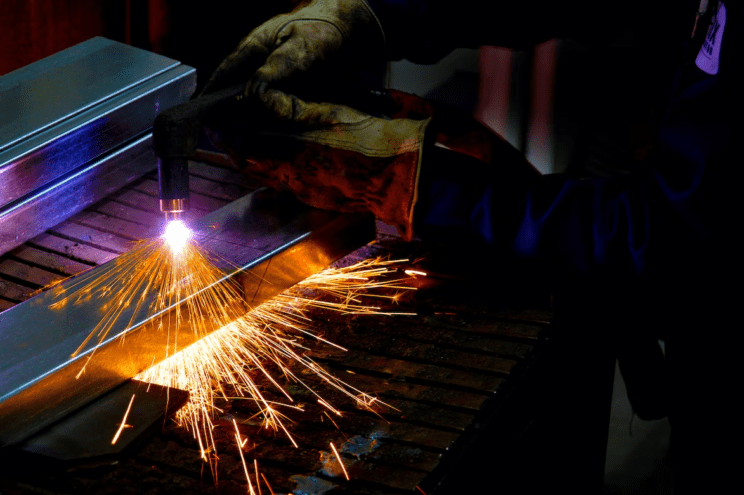

Prosessen med plasmaskjæring er også ganske enkel når det kommer til grunnleggende prinsipper. En plasmastrøm genereres ved å tvinge en type gass gjennom en smal dyse. Etter det produserer en ekstern strømforsyning en elektrisk strøm som er sterk nok til å utføre ioniseringsprosessen (omdanner gass til plasma – og det er derfor det ofte kalles plasmabueskjæring). Kutteprosessen inkluderer to trinn – smelting av arbeidsstykket med plasma og blåsing av det smeltede metallet.

Det er tre grunnleggende deler som brukes i en grunnleggende plasmaskjæringsprosess (uten variasjoner): strømforsyning, krets og brenner. Hovedformålet med en strømforsyning er ganske åpenbart – det må gi energi for at plasmabuen skal forbli etter ioniseringsprosessen. Den vanligste åpen kretsspenningen varierer fra 240 til 400 VDC (Volt of Like Current).

Startkrets Hensikten er også relativt åpenbar – den brukes til å starte en høyintensitets pilotbue for å ionisere den strømmende gassen. Noen av de mer vanlige bruksområdene for en startkrets er å bruke enten en bevegelig elektrode eller en “tilbakeslagsstart”-teknikk for å starte ioniseringsprosessen. I de fleste tilfeller er AC-spenningen som produseres mellom 5000 og 10000 volt og ved ~2 MHz.

Den siste, men ikke minst, er lommelykt en del av plasmakutteren som holder andre deler sammen, brenneren brukes til å holde både elektroden og forbruksdysen, som begge er innsnevret og vedlikeholder plasmabuen på plass. Lykten brukes også til å gi kjøling til andre deler av apparatet, og den kan bruke enten vann eller gass for å gjøre det.

Variasjoner i plasmaskjæringsprosessen

Det er ikke å si at plasmaskjæreprosessen er perfekt som den er – det er fortsatt rom for forbedringer, enten det gjelder skjærehastighet, skjærekvalitet, buestabilitet eller noe annet. Som sådan er det flere forskjellige varianter av plasmaskjæringsprosessen som kan skilles:

- Vanninjeksjon. Som navnet antyder, er forskjellen mellom konvensjonell plasmaskjæring og bruk av vanninjeksjon vannstrømmen som blir injisert inn i plasmabuen. Dette resulterer i en større innsnevringsgrad og øker plasmatemperaturen (opptil 30 000 grader Celsius). Andre fordeler inkluderer høyere kuttehastighet, redusert dyseerosjon og forbedret kuttekvalitet.

- Luftplasma. Overraskende nok kan en gass som plasma dannes av, erstattes med bare luft. Det samme gjelder kjøledelen av prosessen – vann kan også erstattes med luft. Det er imidlertid ikke så enkelt – for det første kreves det en spesiell elektrode for at luft skal generere plasma, med enten hafnium eller zirkonium på en kobberholder. Selv om det er sant at det å bruke luft i stedet for en slags dyr gass skal være billigere, er det ikke så ensidig i virkeligheten – den vanlige wolframelektroden er langt billigere enn den med hafniumtuppen, så prisfordelene er ikke like åpenbart i denne forbindelse.

- Dobbel gass. I dette tilfellet introduseres en sekundær gasstrøm/skjold ved siden av den primære – rundt dysen. Hovedformålet med dette er økningen i effektiviteten av et “blåsing” av slagg og den tyngre innsnevringen av plasmabuen. Det hjelper også med å kutte materialer raskere og reduserer toppkantavrunding.

- Vann likklede. Vann trenger heller ikke å injiseres i plasmastrømmen – den kan brukes som et deksel for å redusere støy, røyk og forbedre levetiden til en dyse. I noen tilfeller kan hele arbeidsstykket være nedsenket under ~60 mm vann, som et alternativ til vanndeksel. På den annen side, siden vanndekselet ikke påvirker innsnevringsnivåer, er det ingen merkbare forbedringer når det gjelder skjærehastighet, skjærekvalitet og andre skjærerelaterte parametere.

- Plasma med høy toleranse. Mens man sammenligner ulike typer skjæresystemer, er det lett å se at laserskjæring er den mest nøyaktige og har den høyeste skjærekvaliteten. Introduksjonen av HTPAC (High Tolerance Plasma Arc Cutting) var et forsøk på å bygge bro over et enormt gap i kuttekvalitet mellom laserskjæring og andre typer termisk kutting. HTPAC opererer med en utrolig tynn plasmastrøm som drives ut av dysen på en virvlende måte. Noen spesifikke varianter av HTPAC tilbyr til og med et dedikert magnetfelt rundt buen for å opprettholde rotasjonshastigheten og stabilisere plasmastrålen i sin helhet. Skjærekvaliteten er faktisk høyere enn med en konvensjonell plasmabue, og forvrengningen av materialet er merkbart mindre i sammenligning, men den kan heller ikke kutte materialer tykkere enn 6 mm, og skjærehastigheten er lavere enn med den vanlige plasmaskjæringsprosess.

Vanlige funksjoner for plasmaskjæringsprogramvare

Et relativt vanlig eksempel på programvare for plasmaskjæring er CAD/CAM-nesting-programvare, som er noe som er i stand til å sette opp og kontrollere stort sett alle de forskjellige aspektene ved plasmaskjæring som en prosess. Noen av de ofte brukte parameterne som kan tilpasses her er kuttehastighet, kuttehøyde, gassforstrømning, lysbuestrøm, gjennomhullingstype, spenning og så videre.

Det er heller ikke uvanlig at programvare for plasmaskjæring generelt gir en rekke andre funksjoner – broskjæring, skjelettskjæring, kollisjonsunngåelse, flerhodeskjæring, kjedeskjæring, vanlig linjeskjæring og mer.

Alt dette gir et mye optimalisert og produktivt resultat av plasmaskjæreprosessen som helhet, med en enklere oppsettprosess, forbedret kuttekvalitet og raskere kuttesykluser.

Plasmaskjæring er en mye brukt teknologi som kan brukes på en rekke markeder og bransjer:

- Anleggsutstyr;

- Rør/rørledninger;

- Generell fabrikasjon;

- Jordbruk/bedrift;

- Skilt og ornamenter;

- Sivil tjeneste konstruksjon;

- Skipsbygging;

- HVAC;

- Gruvedrift og mer.

Konklusjon

Til tross for at plasmaskjæring er en relativt komplisert prosess, er markedet for plasmaskjæringsapparater og -tjenester bredt og svært konkurransedyktig. I dag er plasmaskjæring (så vel som andre typer metallskjæring) mye brukt for å skape en overflod av detaljer og apparater for hverdagen vår, og for langsiktige prosjekter, som bygninger, infrastruktur og så videre.

Et slikt selskap er Levstal – et stålkonstruksjonsselskap som tilbyr et bredt spekter av tjenester innen stålkonstruksjon og har vært på markedet siden 1991. Levstal tilbyr en personlig tilnærming til hver og en av sine kunder fra forskjellige deler av verden – fra Japan og Nord-Amerika til England, Finland, Frankrike, Belgia og mer.

Deres plasmaskjæretjenester inkluderer 3 Hyperterm Plasma HRP 260 metallskjæreapparater, med evnen til å kutte svarte metallplater fra 0,5 mm til 30 mm tykke og rustfritt stål opp til 20 mm. Metallplater kan være opptil 2500 mm i bredden og 12000 mm i lengde.