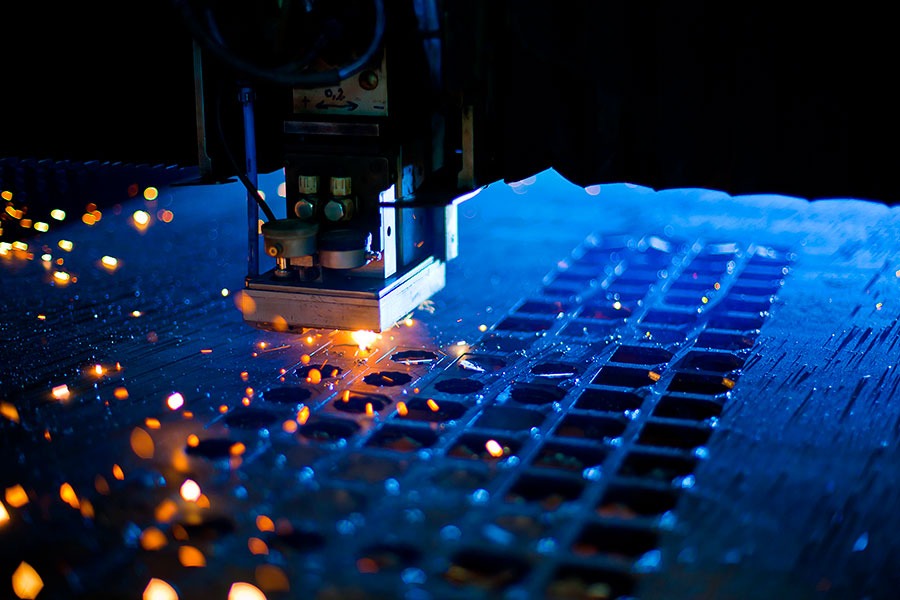

Skæring af metal er et ret varieret område i sig selv med to forskellige typer – termisk skæring og mekanisk skæring. Den største forskel mellem de to er deres tilgang til skæreprocessen som helhed. Emnet for denne artikel – plasmaskæring – er en version af termisk skæring, der skærer metal ved hjælp af ioniseret gas.

De grundlæggende principper for plasmaskæring

Plasmaskæring er som helhed en udbredt skæringsteknik, der ofte bruges til at skære både metalplader og tykke metalplader. Selvfølgelig har den sine egne fordele og mangler, men først skal vi gennemgå, hvad plasma egentlig er.

Plasmaskæring er som helhed en udbredt skæringsteknik, der ofte bruges til at skære både metalplader og tykke metalplader. Selvfølgelig har den sine egne fordele og mangler, men først skal vi gennemgå, hvad plasma egentlig er.

Det er rigtigt, at de tre grundlæggende stoftilstande, som vi alle kender, er gas, fast stof og væske – men det er ikke de eneste. Plasma er den fjerde stoftilstand, og den kan findes naturligt i højere dele af Jordens atmosfære. Det er også en del af belysning og højtemperaturbrand.

Gas kan også omdannes til plasma via processen med intens opvarmning – derfor er den almindelige definition af plasma “et ioniseret gaslignende stof, der leder elektricitet”.

Det bruges også ret ofte i vores dagligdag med neonskilte, plasma-tv’er, lysstofrør og så videre. Dette er blot nogle af eksemplerne på, hvordan plasma anvendes ikke kun i plasmaskærere, men i mange andre apparater omkring os.

De tekniske detaljer ved plasmaskæring

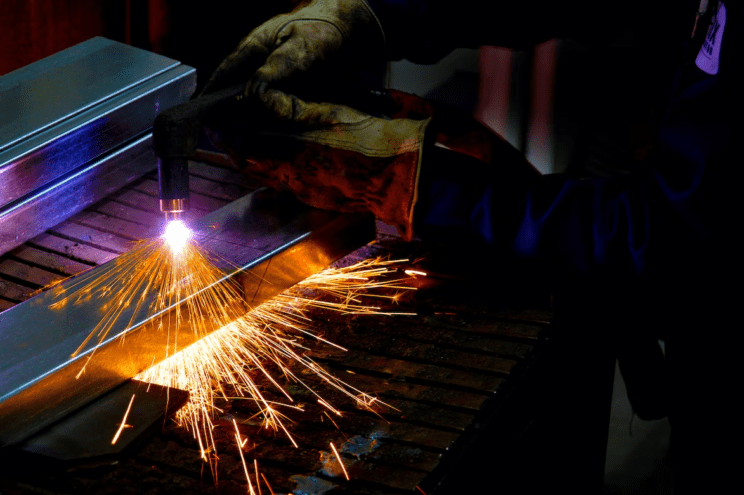

Plasmaskæringsprocessen er også ret enkel, når det gælder de grundlæggende principper. En plasmastrøm genereres ved at tvinge en eller anden form for gas gennem en smal dyse. Derefter producerer en ekstern strømforsyning en elektrisk strøm, der er stærk nok til at udføre ioniseringsprocessen (omdannelse af gas til plasma – derfor kaldes det ofte for plasmaskæring). Skæreprocessen omfatter to trin – smeltning af emnet med plasma og bortblæsning af det smeltede metal.

Der er tre grundlæggende dele, der anvendes i en grundlæggende plasmaskæreproces (uden variationer): strømforsyning, kredsløb og fakkel. Hovedformålet med en strømforsyning er helt indlysende – den skal levere energi til at plasmabuen kan forblive efter ioniseringsprocessen. Den mest almindelige spænding i åbent kredsløb ligger mellem 240 og 400 VDC (jævnstrømsspænding).

Startkredsløb formålet er også relativt indlysende – den bruges til at starte en højintensiv pilotbue for at ionisere den strømmende gas. Nogle af de mere almindelige anvendelser af et startkredsløb er at bruge enten en bevægelig elektrode eller en “blowback-start”-teknik til at starte ioniseringsprocessen. I de fleste tilfælde er den vekselspænding, der produceres, mellem 5000 og 10000 volt og ved ~2 MHz.

Sidst, men ikke mindst, er den fakkel en del af plasmaskæreren, der holder de andre dele sammen; faklen bruges til at holde både elektroden og den forbrugsdyse, som begge snævrer ind og holder plasmabuen på plads. Brænderen bruges også til at sørge for køling af andre dele af apparatet, og den kan bruge enten vand eller gas til dette formål.

Variationer i plasmaskæreprocessen

Det betyder ikke, at plasmaskæreprocessen er perfekt som den er – der er stadig plads til forbedringer, hvad enten det drejer sig om skærehastighed, skærekvalitet, lysbuestabilitet eller noget andet. Som sådan er der flere forskellige variationer af plasmaskæreprocessen, som man kan skelne mellem:

- Indsprøjtning af vand. Som navnet antyder, er forskellen mellem konventionel plasmaskæring og brug af vandinjektion den vandstrøm, der injiceres i plasmabuen. Dette resulterer i en større indsnævringsgrad og øger den samlede plasmatemperatur (op til 30000 grader Celsius). Andre fordele omfatter højere skærehastighed, mindre dysernession og bedre skærekvalitet.

- Luftplasma. Overraskende nok kan en gas, som plasma dannes af, erstattes med luft. Det samme gælder for køledelen af processen – vand kan også erstattes af luft. Så enkelt er det dog ikke – først og fremmest kræves der en særlig elektrode til luft til at generere plasma, med enten hafnium eller zirconium på en kobberholder. Det er rigtigt, at det skulle være billigere at bruge luft i stedet for en dyr gas af en slags, men det er ikke så ensidigt i virkeligheden – den almindelige wolframelektrode er langt billigere end den hafniumspidsede, så prisfordelene er ikke så indlysende i denne henseende.

- Dobbelt gas. I dette tilfælde indføres en sekundær gasstrøm/afskærmning ved siden af den primære gasstrøm/afskærmning – omkring dysen. Hovedformålet hermed er at øge effektiviteten af en “bortblæsning” af slaggen og en kraftigere indsnævring af plasmabuen. Det hjælper også med at skære materialer hurtigere og reducerer afrunding af den øverste kant.

- Vandhætte. Vand behøver heller ikke nødvendigvis at blive sprøjtet ind i plasmastrømmen – det kan bruges som en kappe for at reducere støj og røg og forbedre dysens levetid. I nogle tilfælde kan hele arbejdsemnet nedsænkes under ~60 mm vand som et alternativ til en vandkappe. På den anden side er der ingen mærkbare forbedringer med hensyn til skærehastighed, skærekvalitet og andre skæringsrelaterede parametre, da vandafdækning ikke påvirker indsnævringsniveauet.

- Plasma med høj tolerance. Når man sammenligner forskellige typer skæresystemer, er det let at se, at laserskæring er det mest præcise og har den højeste skærekvalitet. Indførelsen af HTPAC (High Tolerance Plasma Arc Cutting) var et forsøg på at bygge bro over en massiv kløft i skærekvaliteten mellem laserskæring og andre typer termisk skæring. HTPAC fungerer med en utrolig tynd plasmastrøm, der udstøder dysen på en hvirvlende måde. Nogle specifikke variationer af HTPAC tilbyder endda et dedikeret magnetfelt omkring buen for at opretholde rotationshastigheden og stabilisere plasmastrålen i sin helhed. Skærekvaliteten er ganske vist højere end med en konventionel plasmabue, og forvrængningen af materialet er mærkbart mindre i sammenligning, men den kan heller ikke skære materialer tykkere end 6 mm, og skærehastigheden er lavere end ved almindelig plasmaskæring.

Almindelige softwarefunktioner til plasmaskæring

Et relativt almindeligt eksempel på software til plasmaskæring er CAD/CAM nesting-software, som er noget, der er i stand til at indstille og styre stort set alle de forskellige aspekter af plasmaskæring som proces. Nogle af de almindeligt anvendte parametre, der kan tilpasses her, er skærehastighed, skærehøjde, gasforstrømning, lysbuestrøm, gennembrydningstype, spænding osv.

Det er heller ikke ualmindeligt, at softwaren til plasmaskæring generelt indeholder en lang række andre funktioner – broskæring, skeletskæring, kollisionsforebyggelse, skæring med flere hoveder, kædeskæring, skæring af fælles linjer og meget mere.

Alt dette giver et meget optimeret og produktivt resultat af plasmaskæreprocessen som helhed med en nemmere opsætningsproces, forbedret skærekvalitet og hurtigere skærecyklusser.

Plasmaskæring er en meget udbredt teknologi, der kan anvendes på et væld af markeder og i mange forskellige industrier:

- Bygge- og anlægsudstyr;

- Rør/rørledninger;

- Generel fremstilling;

- Landbrug/landbrug;

- Skilte og pynt;

- Offentlig tjeneste i byggeriet;

- Skibsbygning;

- HVAC;

- Minedrift og meget mere.

Konklusion

Selv om plasmaskæring er en relativt kompliceret proces, er markedet for plasmaskæreapparater og -tjenester bredt og meget konkurrencepræget. I dag anvendes plasmaskæring (såvel som andre typer af metalskæring) i vid udstrækning til at skabe et væld af detaljer og apparater til vores hverdag og til langsigtede projekter som f.eks. bygninger, infrastruktur og så videre.

En af disse virksomheder er Levstal – en stålkonstruktionsvirksomhed, der tilbyder en bred vifte af tjenester inden for stålkonstruktionsområdet og har været på markedet siden 1991. Levstal tilbyder en personlig tilgang til hver eneste af sine kunder fra forskellige dele af verden – fra Japan og Nordamerika til England, Finland, Frankrig, Belgien og Belgien med mere.

Deres plasmaskæreydelser omfatter 3 Hyperterm Plasma HRP 260 metalskæreapparater med mulighed for at skære sort metalplade fra 0,5 mm til 30 mm tykkelse og metal i rustfrit stål op til 20 mm. Metalplader kan være op til 2500 mm i bredden og 12000 i længden.